|

趙立欣1,賈吉秀1,2,姚宗路1,叢宏斌1,王金星2,張曉2

(1.農業部規劃設計研究院農業部農業廢棄物能源化利用重點實驗室,北京100125;2.山東農業大學機械與電子工程學院,泰安271018)

摘要:針對目前連續式炭化設備的熱解溫度場難以梯級調控,不能滿足多種熱解溫度工藝試驗要求,采用分段式加熱技術,設計了5段獨立熱解炭化爐,并結合連續式輸送原理,集成生物炭循環水冷技術、熱解氣二次催化裂解技術和油氣二級冷凝分離技術等,研發了連續式分段熱解炭化設備。以粉碎的玉米秸稈為原料開展了熱解炭化試驗,結果表明,本炭化設備實現了連續炭化和分段加熱,當5段爐溫設為550℃、600℃、600℃、600℃、550℃時,生物炭得率29.97%,低位熱值26.21MJ/kg,固定碳含量55.63%,熱解后的油氣能較好地實現分離,達到了設計要求,實現了生物質的分段控溫加熱和連續熱解。

引言

生物質熱解炭化技術,是指生物質原料在絕氧或低氧環境中加熱升溫引起內部分解形成生物炭、生物油和熱解氣的過程。多數研究結果表明,生物質的熱解過程可分為3個階段:干燥預熱階段、揮發分析出階段以及炭化階段,第1階段一般發生在室溫到130%之間,生物質內部結構重新排列,水分大量流失;第2個階段發生在130~450℃之間,纖維素、半纖維素、木質素等固體物質吸收大量熱量而分解,揮發分析出;第3個階段主要發生在450℃之后,生物炭慢慢形成,產生富炭殘留物。生物炭作為一種新型的土壤改良劑,施放到土壤中既能增加土壤中的有機物,提高肥力,也能憑借其耐降解性質,提高碳在土壤里的封存時問,緩解溫室效應對全球氣候變化所帶來的負面影響,此外,生物炭具有較大的比表面積且表面含有較多的含氧活性基團,可以吸附土壤或污水中的重金屬及有機污染物等,因生產成本較低,被許多人認為是未來活性炭的替代品。

發達國家生物質炭化技術發展很快,美國加利福尼亞州制造了一款利用高溫氣體進行內外加熱的豎流式熱解設備,英國愛丁堡大學研制了三代炭化裝置的樣機,丹麥科技大學研制了離心熱解反應器等。我國從20世紀70年代開始對生物質能源開發支持力度加大,熱解主要集中在氣化、液化等方面的研究,在炭化設備方面,農業部規劃設計研究院研發了內加熱連續式生物質炭化中試設備,東北農業大學設計了生物質熱解反應裝置的變螺距螺旋輸送器,華中科技大學采用移動床生物質干餾技術,設計了處理量達到1t/h的連續式熱解炭化設備,另外上海交通大學、浙江大學、華中農業大學、華南農業大學等也開展了相關研究,均取得了一定的研究成果。但是,此類連續式分段炭化設備存在炭化過程中熱解溫度場難以梯級調控,不能保證最優的產炭工藝而導致產炭品質不高的問題。

本文針對目前炭化設備的熱解溫度場難以進行梯級調控等問題,采用多段式控溫原理,設計連續式分段熱解炭化設備,并以粉碎玉米秸稈為原料進行連續熱解試驗。

1工作原理和整機結構

1.1連續炭化原理及工藝流程

連續式炭化技術主要是結合生物質原料的炭化原理和連續輸送原理,采用進料口和出料口密封,保證熱解爐內的密閉環境,再利用內源或外源對生物質原料進行加熱,最終實現生物質的連續熱解過程。

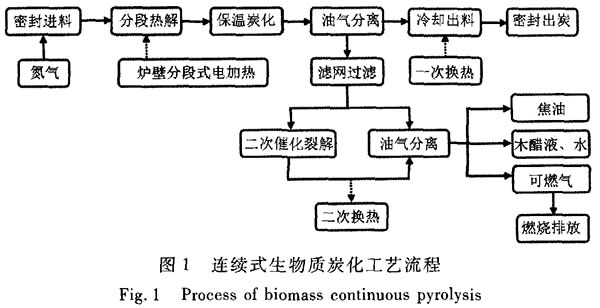

其工藝流程如圖1所示,采用粉碎的玉米秸稈為原料,生物炭生產工藝流程從整體上可分為密閉進料、分段熱解炭化、油氣分離、生物炭循環水冷、熱解氣二次裂解和尾氣燃燒等6個環節。以生物質分段熱解產炭為主路線,集成熱解混合氣的分離收集、二次催化裂解和熱解氣燃燒等工藝,既可實現炭一油一氣的聯產,又能實現焦油的去除和能量的高效利用。

1.2整機結構與工作原理

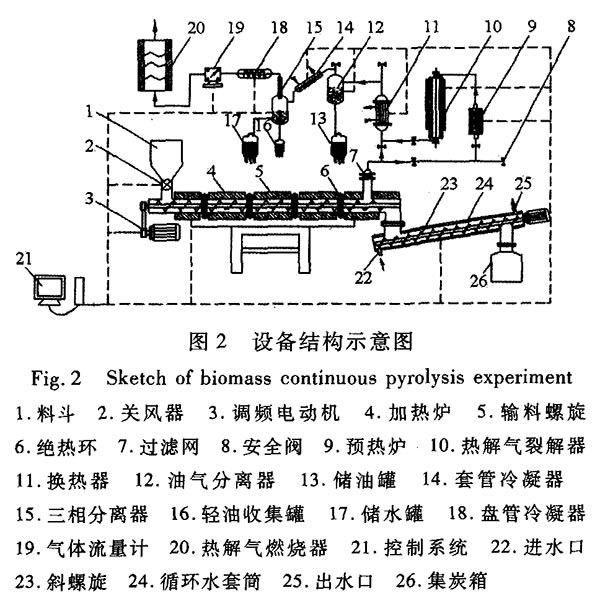

連續式分段熱解炭化設備結構示意如圖2所示,設備工作時,先將5段電熱爐升到設定溫度,形成目標炭化溫度場,利用該溫度場擬合生物質炭化過程中的干燥階段、揮發熱解階段和全面炭化階段。再打開輸料螺旋并調節轉速,并開啟喂料關風器開始進料,螺旋輸料器推動生物質原料依次經過5段設定的溫度場,到達最右端時完成最終炭化。炭化完成后,生物炭落入循環水冷裝置中將高溫生物炭降低至燃點溫度以下,收集存儲。

熱解氣由濾網過濾器進行過濾除塵,之后經過三通可選擇2條工藝路線,一是油氣的分離和收集,熱解氣依次通入保溫200℃的油氣分離器和常溫的三相分離器,利用焦油、水和輕質油的液點不同實現逐級冷凝分離,不可冷凝氣體如CO、CO2、H2、CH4等通過三相分離器排至尾氣管道進行燃燒排空。二是熱解混合氣直接通入催化裂解爐,在高溫和催化劑的條件下將大分子焦油催化裂解成為小分子氣或輕質油,再通入至油氣分離裝置中,進行催化裂解后的油氣分離和收集,經油氣分離后的熱解氣進入燃燒爐中燒掉排空。

1.3主要技術參數

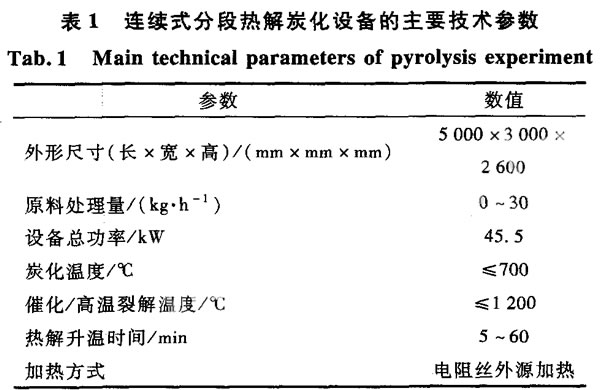

連續式分段熱解炭化設備主要技術參數如表1所示。

2關鍵部件設計

2.1分段式熱解炭化爐

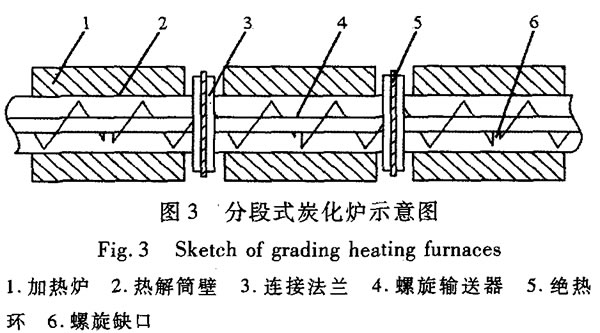

分段式炭化爐作為設備的核心部件,其設計包含炭化爐的多段式設計及螺旋輸料器的尺寸計算。熱解爐的多段式控溫目的就是形成所設定的溫度場,使生物質原料在熱解過程中以可控的升溫速率進行熱解炭化,模擬符合熱解機理的溫度場,提高生物炭得率和品質。因此,理論上在熱解筒壁設計過程中分段越多熱解溫度場的變化趨勢越趨于平緩,但是考慮筒壁導熱、熱解氣對流傳熱等誤差影響和連接處的密閉性等問題,最終選擇將筒壁分為5段,各段之間采用法蘭連接,法蘭之間加有絕熱板以減少簡壁的導熱,結構示意圖如圖3所示。

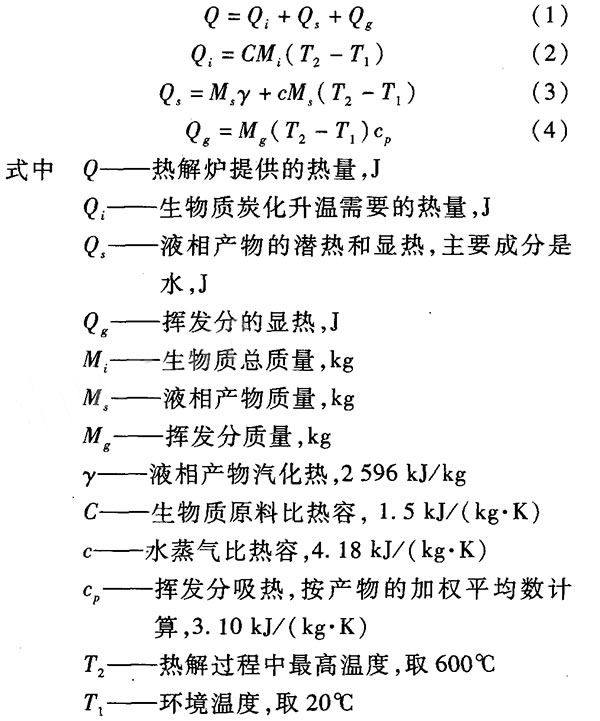

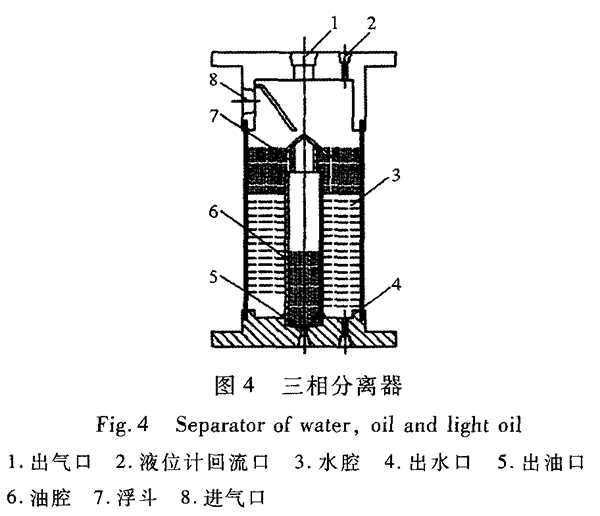

熱解爐為生物質原料熱解炭化過程提供熱源,熱解過程中總的能量消耗可分為生物質的炭化升溫、液相產物的潛熱和顯熱、揮發分析出帶走的熱量和爐體的散熱等,由于爐體外部的保溫棉使得爐體散熱所占比重很少,此處忽略不計,由能量守恒可得

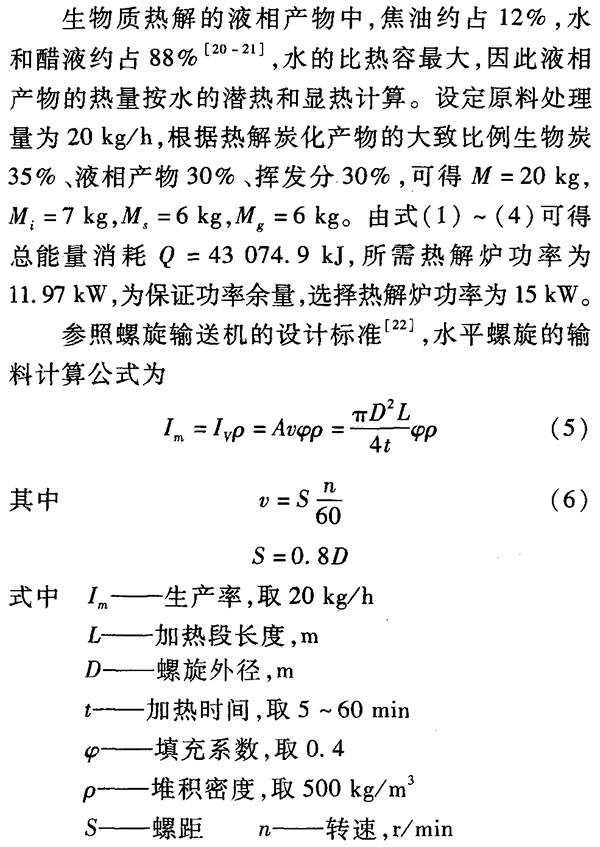

考慮到熱解過程中溫度較高,對螺旋輸送器的強度要求高,螺旋長度過長易產生撓度而造成輸送器和筒壁的磨損,綜合前人經驗,設計螺旋輸送器的加熱段長度為2m。按成型顆粒的物理參數進行計算,堆積密度為500kg/m3,填充系數設為0.4,熱解時間平均為30min,代人式(5)、(6)可得螺旋輸送器的外徑應為0.179m,設計過程為保證余量,取D=0.2m,時間為5~60min,可得螺旋轉速凡為0.21~2.5r/min。根據此設計尺寸,可以得到試驗常用生物質的理論處理量如表2所示。

2.2油氣分離裝置設計

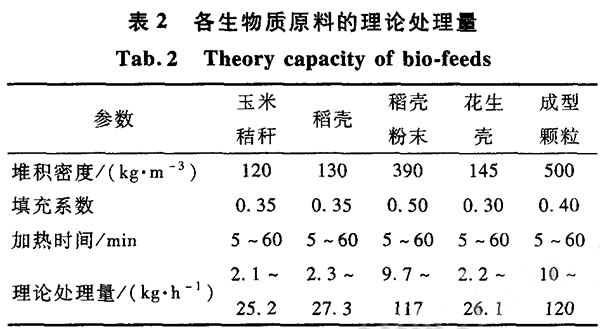

熱解爐產生的熱解混合氣中含有水、焦油和不可冷凝氣體等成分,因此要對熱解副產物進行分離和收集,根據混合成分的冷凝點不同,采用分級冷凝原理進行逐步分離。通過程序控溫的電熱套保證分離罐的溫度在200℃左右,在此溫度下水和一些輕質油以氣相存在,而焦油成分復雜,其主要成分在200℃時會冷凝至液相,因此大部分焦油會通過油氣分離罐收集到儲油罐中;經油氣分離后的熱解氣中主要成分是水、不可冷凝氣體和少許的輕質油,再通過循環水冷卻降至室溫并通入至三相分離器中。利用三相分離器的結構原理將水、不可冷凝氣體和輕質油進行分離。三相分離器采用非標設計,結構如圖4所示,主要由進氣口、出氣口、油腔和水腔組成,初級凈化后的熱解氣通過進氣口進入容器空腔,在室溫狀態下由氣相變為水相,由于密度不同,輕質油漂浮在水的上層,經中間的浮斗進入油腔排出,水則經出水口排出。

2.3其他部件設計

催化裂解爐的接入使得熱解設備更具系統性,通過三通閥的切換,使得熱解爐產生的氣體可以分別通入冷凝分離裝置進行冷凝分離或催化裂解爐進行催化裂解。催化裂解爐采用5段爐設計,每段單獨控溫20~1100℃,加熱管總長為80cm,總功率7.5kW,催化裂解爐內設有方便拆卸的支撐板用以裝填催化劑,熱解氣由催化裂解爐的上端通人,經過催化劑的催化裂解后在催化裂解爐的下端排出,催化裂解爐的前后端設有取樣口,以便對比分析熱解氣的催化裂解效果。

炭化爐后端連接生物炭水冷裝置,斜螺旋套筒內通入循環水對熱解完全后的生物炭進行換熱降溫,以生物炭初始溫度為500℃進行計算,利用流量為0.0481m3/h的循環水將生物炭降溫至60℃,使其低于著火點并收儲,循環水經換熱后由20℃升至40℃。

炭化爐內的測溫熱電偶采用插入式安裝,在螺旋絞龍布置熱電偶的位置處對絞龍葉片進行環切,得到的螺旋葉片缺口用以將熱電偶插入到物料層1cm處進行測溫,避免以往測溫過程中由于爐壁的熱阻產生的誤差,使得在生物質熱解過程中測溫更加準確。

3熱解炭化試驗

3.1試驗材料與測試方法

樣機制造后,在北京市大興區農業部規劃設計研究院重點實驗室進行了熱解試驗,如圖5所示。

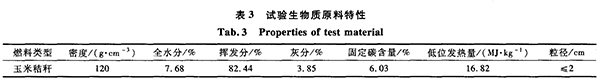

樣機調試完成后,可進行如花生殼、成型顆粒和玉米秸稈等粒徑小于3cm,水分在15%內不同原料的熱解試驗,現以粉碎后的玉米秸稈為試驗原料,原料的物理特性如表3所示。

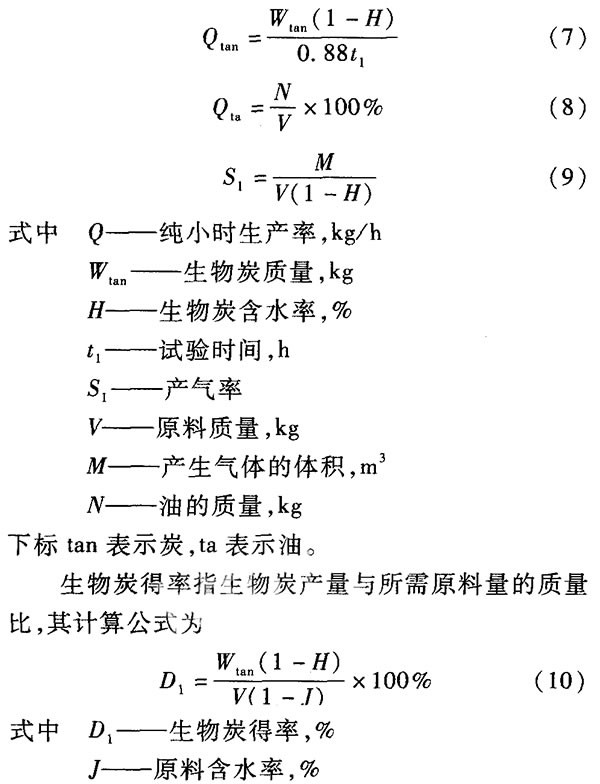

測試指標主要包括純小時炭、油、氣的生產率、生物炭得率、出炭溫度等。設備純小時炭、油、氣的產率計算公式分別為

3.2結果分析

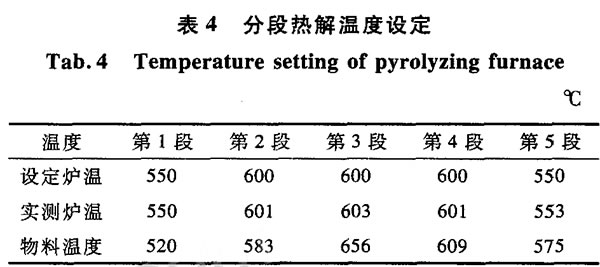

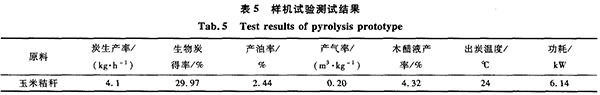

在設備正常工作狀態下,測試時長為4h,設定物料的加熱時間為30min,設備性能測試和試驗結果如表4~6所示。

如表4所示,5段爐獨立采用PID程序控溫,使其穩定在設定溫度,在連續熱解過程中,生物質原料依次經過5段爐進行升溫熱解,通過表中溫度對比顯示可以看出出設備的分段控溫效果良好。第3段和第4段的料溫高于爐溫說明在生物質原料在這一階段的熱解過程中存在放熱反應,當熱電偶檢測到由于放熱反應使得環境溫度大于爐溫時,該段爐會停止加熱,以保證熱解環境的穩定性。

玉米秸稈熱解各組分及產率如表5所示。當設備穩定出炭時計量時間,并通過電子秤測定生物炭質量,由式(7)、(10)得生物炭生產率為4.1kg/h,生物炭得率為29.97%;通過熱解氣的二級冷凝和三相分離器的靜置分層得到生物質焦油和木醋液等組分含量,并采用液位計測量焦油和木醋液的含量,由式(8)得其產率分別為2.44%、4.32%;在設備連續運行過程中采用電能質量分析儀進行功率測定,換算成產炭耗能為1.50kW/kg,由于該設備平臺的研制主要用于探索連續熱解試驗優化工藝,為保證試驗參數的精準度,各部件的保溫和加熱均采用電熱絲完成,因此能耗較高。

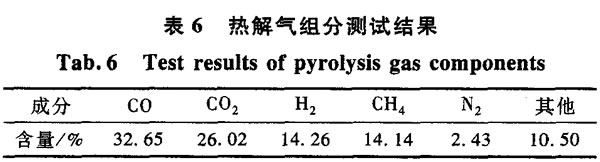

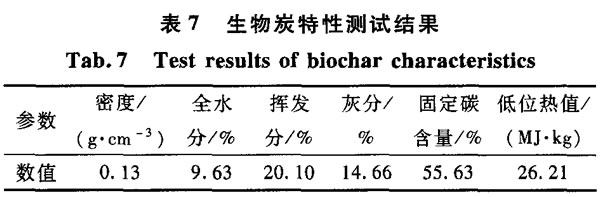

通過羅茨流量計計量氣體流量,由式(9)得熱解氣產率為0.20m3/kg,主要組分如表6所示,經過熱解產生的高溫生物炭通過循環水冷凝將溫度降至其燃點以下,采用紅外熱像儀進行測量,結果顯示生物炭的出炭溫度為室溫,達到設計效果。對生產的生物炭采樣可得其工業分析如表7所示,在該熱解溫度環境下生物炭的固定碳含量達到55.63%,低位熱值26.21MJ/kg。

4結論

(1)采用分段式加熱技術,并結合了連續式輸送原理、生物炭循環水冷技術和油氣分離等技術,設計了連續式分段熱解設備,通過調節5段爐溫方便的調整熱解炭化的溫度環境,為生物質連續熱解炭化的優化工藝探索提供了平臺支持。

(2)試驗結果表明,該設備實現了分段加熱,在文中工藝條件下,炭生產率為4.1kg/h,炭得率、產油率、產氣率和固定碳含量分別為29.97%、2.44%、0.20m3/kg和55.63%,出炭溫度為常溫,實現了生物質的連續熱解炭化和炭一油一氣的聯產。 |