|

邢獻軍,李濤,馬培勇,胡運龍,孫亞棟,李慧

(合肥工業大學機械與汽車工程學院,合肥230009)

摘要:以粉碎玉米秸稈為實驗對象,利用自行設計壓縮模具,采用正交實驗法研究預熱溫度、物料粒度、物料含水率、壓縮速度和保壓時間對其熱壓成型的影響,分別得出各因素對成型燃料品質和成型功耗影響的強弱關系;利用綜合平衡法對成型條件進行綜合分析評價,得出此方式下最優的成型條件為:預熱溫度100℃、物料粒度3-6mm、物料含水率15%、壓縮速度40mm/min、保壓時間80S。

0引吾

近年來,隨著能源短缺和環境污染問題的日益加劇,生物質能源的開發與利用逐漸受到人們的重視。全球生物質能儲量豐富且可再生,因此如何高效轉換并利用生物質能成為各國競相研究的課題。生物質致密成型技術作為一種直接有效的利用方式,近年來得到了快速發展。目前,對于生物質固體成型燃料的研究主要集中在冷態成型條件下物料粒度、含水率等因素對固體成型燃料品質和功耗的影響等方面,而在有預熱溫度條件下,各因素對生物質固體成型燃料成型特性的影響還需開展進一步實驗研究。

為此,本文在對物料進行預熱條件下,綜合考慮各因素(預熱溫度、物料粒度、物料含水率、壓縮速度、保壓時間等)對成型特性(松弛比、成型功耗等)的影響,采取閉式成型的方式,以粉碎玉米秸稈為實驗對象展開實驗研究,從而為實際的生產過程提供一定的理論依據和數據參考。

1材料與方法

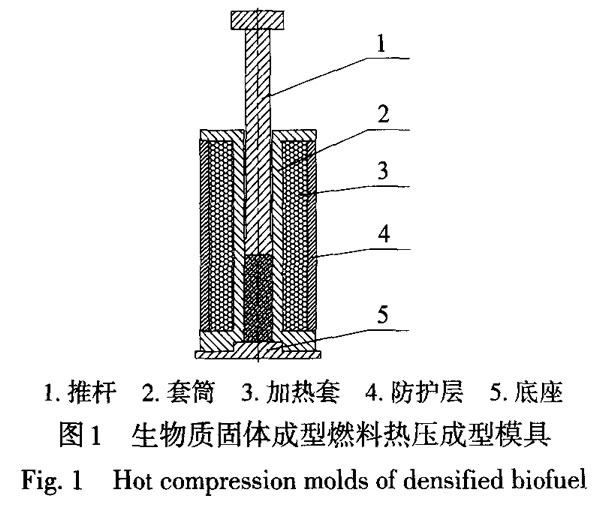

1.1實驗裝置

實驗采用自行設計的成型模具(如圖1所示),并在WDW-300D型微機控制電子式萬能試驗機上進行。成型模具包括推桿、套筒、底座、加熱套以及溫控模塊;套筒內徑12mm,長115mm;加熱套最高加熱溫度為400℃,控制模塊采用XMTA一308型智能溫度控制調節器,該控制器具有PID調節自整定功能,控制精度能達到0.5℃;測溫儀采用apuhuaTM-902C型便攜測溫儀,測量范圍-50~750℃,精度(0.75%+1℃);WDW.300D型微機控制電子式萬能試驗機采用液壓驅動,壓縮速度可調,范圍為0.005500mm/min,采用壓電傳感器可實時采集壓力與位移參數,壓力精度為±1%,位移精度為±0.5%。稱重采用威恒JM-B10002電子天平,量程為1000g,精度可達0.01g;含水率測定采用丹浩FD—G2型稻麥草水分測定儀,測量范圍為0~80%,分辨率為0.01%。

1.2實驗材料

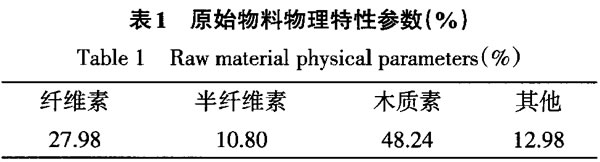

本次實驗材料為粉碎后的玉米秸稈,去除雜質,利用網篩對其分類為微粒(<3mm)、中粒(3~6mm)、大粒(6~10mm),并采取烘干后配水的方式控制含水率分別為10%、15%、20%、25%,然后用密封袋進行密封保存。在實驗前對粉碎后的玉米秸稈進行測試分析,其物理特性如表1所示。

1.3實驗方法

1.3.1實驗因子及水平確定

1)預熱溫度

預熱溫度對成型功耗和成型燃料品質有明顯影響,對物料進行預熱可改善物料內部組分的物理性能、促進成型,從而減小成型功耗,提升成型燃料品質口。實際生產中,通過工業廢熱、余熱等對物料進行一定程度預熱,可大大減小設備啟動阻力、減輕設備磨損。根據生產實際確定預熱溫度因子水平為27(常溫)、70、100、130℃。

2)物料粒度

已有研究表明物料粉碎粒度是影響成型燃料品質的重要因素之一,對不同成型方式的成型燃料,物料粒度選擇具有較大差異。對于棒狀或塊狀成型燃料,物料粉碎粒度可較大(10~30mm),對于顆粒成型燃料,要求物料粉碎粒度較小(<10mm);研究表明:粒度小的物料,粒子的延伸率較大,容易壓縮,易于成型;粒度大的物料,填充性能較差,較難成型,物料形態不均勻也會對成型燃料品質產生影響。結合粉碎后的物料粒度,確定物料粒度因子水平取值為<3mm、3~6mm、6~10mm、<10mm(原始粉碎物料及其比例分別為:微粒、中粒、大粒各占51%、42%、7%)。

3)物料含水率

物料含水率是成型燃料壓縮過程中需嚴密控制的重要參數之一。含水率過高會直接影響成型燃料品質或導致無法成型,含水率過低將大大增加成型功耗且導致成型燃料結合不緊密。不同成型方式對物料含水率要求也不同,研究表明,冷態壓縮成型時,粉碎玉米秸稈含水率在10%~15%時,較易成型;約12%時,成型效果最佳。結合本實驗條件和相關文獻確定物料含水率因子水平為10%、15%、20%、25%。

4)壓縮速度

研究表明,壓縮速度對成型燃料成型品質和生產率有重要影響,在小麥秸稈開式成型中,隨著壓縮速度增大,壓縮密度降低,比能耗減小,最佳壓縮速度為40mm/min。為進一步探究最佳壓縮速度,確定壓縮速度因子水平為20、30、40、50mm/min。

5)保壓時間

成型時間和保壓時間是固體燃料成型的關鍵。有研究表明n,成型時間在40S內對成型燃料品質影響較明顯,保壓時間一般為2~3min,為進一步確定延長保壓時間對成型燃料品質的影響,確定保壓時間因子水平為60、80、100、120S。

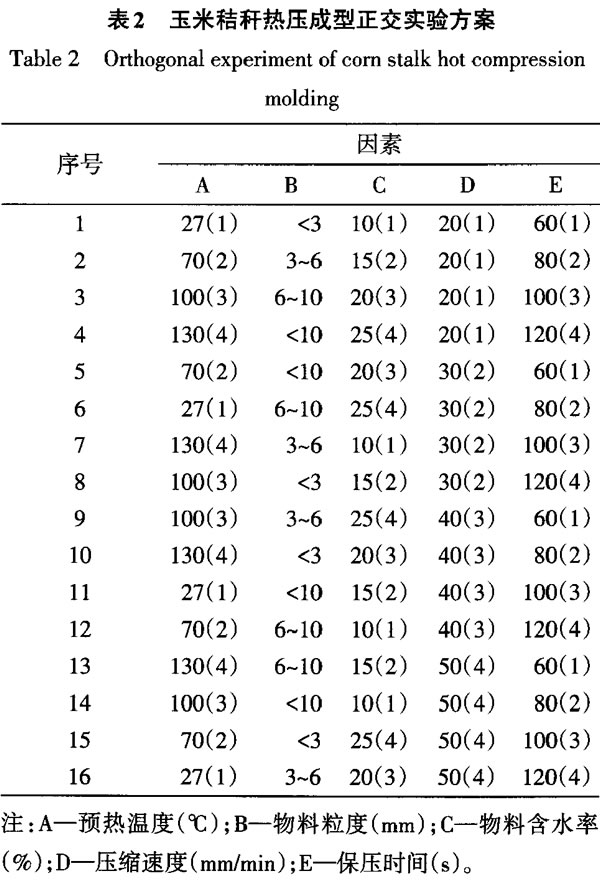

1.3.2正交實驗設計

根據實驗因子與水平的確定,采用正交表L16(45),得到玉米秸稈熱壓成型實驗方案見表2。

2實驗結果及分析

2.1實驗結果

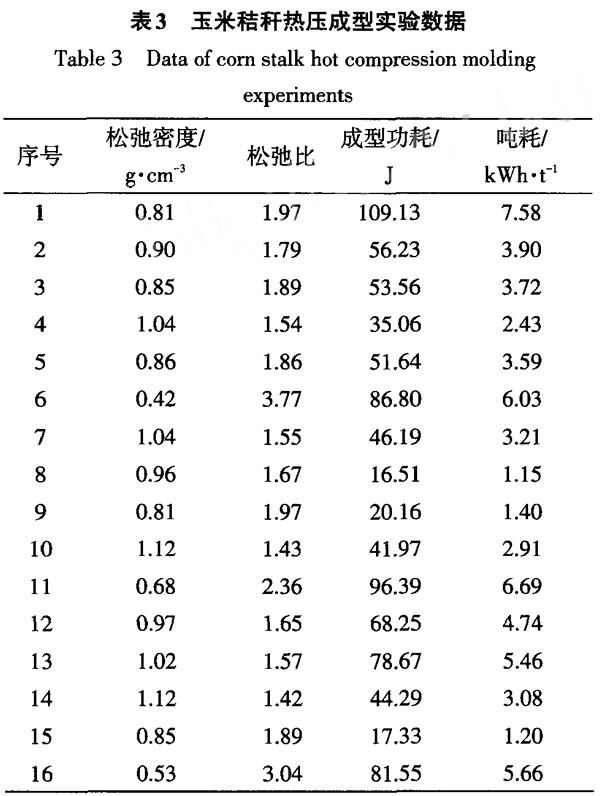

2.1.1松弛密度分析

生物質固體成型燃料的松弛密度是衡量成型燃料品質的一項重要指標。生物質固體成型燃料在被擠出模具后會發生彈性變形和應力松弛,其密度也會隨之發生不同程度的減小,一段時間后密度趨于恒定,此時的密度被稱為成型燃料的松弛密度。成型燃料的松弛密度一般比最終壓縮密度小,最終壓縮密度與松弛密度的比值被稱為松弛比,此值也是考察成型燃料品質時經常參考的一項指標n。本次實驗最終壓縮密度均為1.6g/cm3,在成型燃料出模后5h進行松弛密度測定,測定結果見表3。

2.1.2成型功耗指標分析

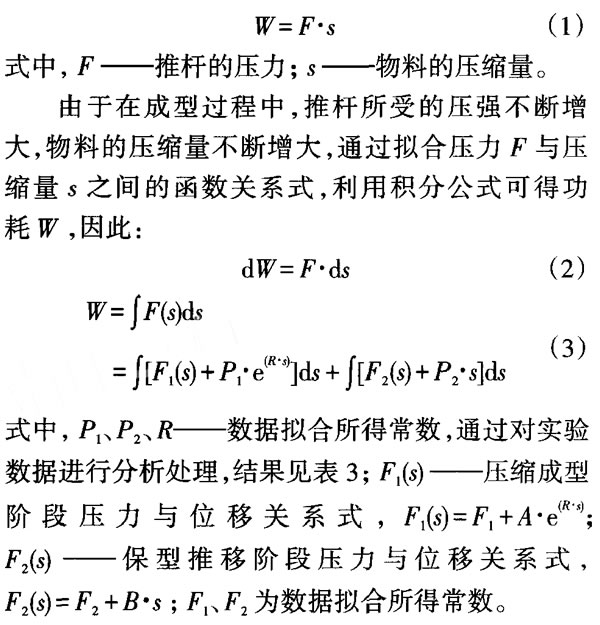

成型功耗是實際生產中必須考慮的一項重要指標,在保證成型燃料滿足一定品質要求的前提下,尋求成型功耗最低時的成型條件也是本實驗的主要目標之一。本實驗通過不同預熱溫度下,對燃料成型過程中物料壓縮做功進行分析計算,來探究最優的成型條件。根據做功的定義:

2.2實驗分析

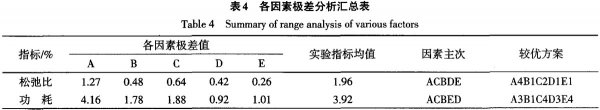

由于表3中成型燃料松弛密度與松弛比為相關性指標,成型功耗與噸耗為相關性指標,故以成型燃料的松弛比和噸耗作為數據考核指標對成型實驗進行分析。

2.2.1成型燃料松弛比結果分析

表4數據表明,對于成型燃料松弛比來說,物料預熱溫度極差最大,其次依次為物料含水率、物料粒度、壓縮速度,保壓時間的極差最小。這說明,各因素對成型燃料松弛比的影響強弱依次為:預熱溫度>物料含水率>物料粒度>壓縮速度>保壓時間。

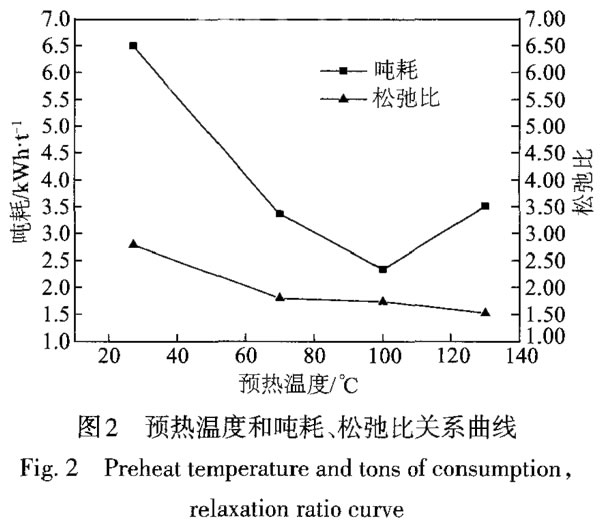

預熱溫度對成型燃料松弛比的影響由圖2可看出:隨著物料預熱溫度的升高,成型燃料松弛比逐漸減小;在常溫(27℃)下松弛比最大,為2.79,說明此時成型燃料內部粒子間結合不緊密,出模后發生較大的彈性變形;在7O℃和100℃條件下,松弛比較常溫下減小36%,但兩者間相差不大,分別為1.80和1.74;當預熱溫度達到130℃時,松弛比進一步減小,達到1.52,說明此時成型燃料內部粒子之間發生了一定程度的粘結,從而使成型燃料具有一定的保持能力。分析其原因:通過對干燥玉米秸稈進行工業分析可知,玉米秸稈中纖維素、半纖維素和木質素各占27.98%、10.80%、48.24%,而木質素普遍被認為是生物質內在的最好粘結劑,而木質素在70—110℃時開始軟化,粘結力增強,在適當的壓力作用下,木質素粘連聚合粉碎玉米秸稈顆粒,使成型燃料的保型能力大大增強,成型燃料的松弛比減小;而木質素在160℃條件下會發生熔融,產生膠狀物質,故在130℃時木質素進一步軟化而未發生熔融,使成型燃料松弛比進一步減小,而未發生大的松弛現象。

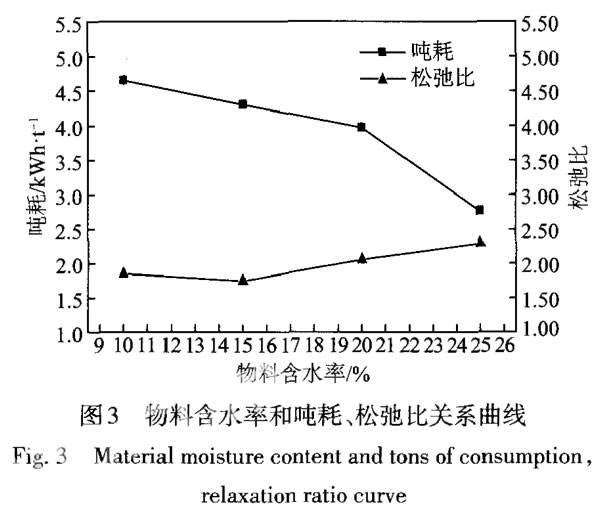

物料含水率對成型燃料松弛比的影響僅次于預熱溫度,為第二大影響因素。由圖3可看出,隨著物料含水率的增大,成型燃料松弛比先減小后增大,含水率為15%時,成型燃料松弛比最小。分析原因:物料含水率為10%時,物料粒子內部表現出的流動特性較差,不利于粒子間的相互填充,進而結合性較差,較低的含水率也不利于粒子間熱量的傳遞,影響木質素的塑化和粘結力作用的發揮;物料含水率為20%、25%時,在一定溫度作用下,物料內部會產生一部分蒸汽,在成型過程中,由于物料填滿模具,導致蒸汽無法排出,在成型燃料出模后,物料粒子間的蒸汽瞬間逸出,造成成型燃料膨脹或開裂,導致松弛比較大,實驗表明,粉碎玉米秸稈含水率為15%時,成型燃料松弛密度最大,松弛比最小。

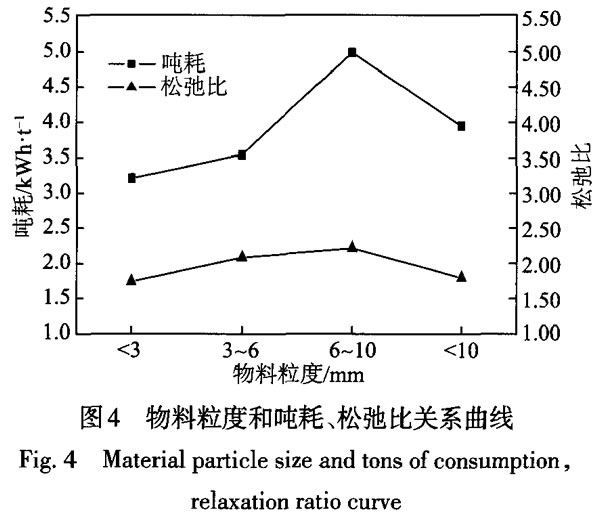

物料粒度與壓縮速度對成型燃料松弛比的影響作用相當,極差分別為0.48和0.42;物料粒度對成型燃料松弛比的影響由圖4可看出:粒度越小,松弛比越小,且未經篩分的原始粉碎物料的成型燃料松弛比與<3mm物料的成型燃料松弛比相差不大。分析原因:物料粒度越小,在壓縮過程中粒子的填充特性、流動特性和壓縮特性越好,在相同壓力作用下,粒度越小,粒子結合更緊密,宏觀表現為成型燃料的松弛比越小。物料粒度較大時,粒子之間容易架橋,且阻礙各粒子間緊密結合,進而表現為成型燃料表面粗糙,松弛比較大。盡管未經篩分的原始粉碎物料形態差異較其他3個水平大,但微粒與中粒所占比例達90%以上,故成型燃料松弛比亦與<3mm物料的成型燃料松弛比相差不大。

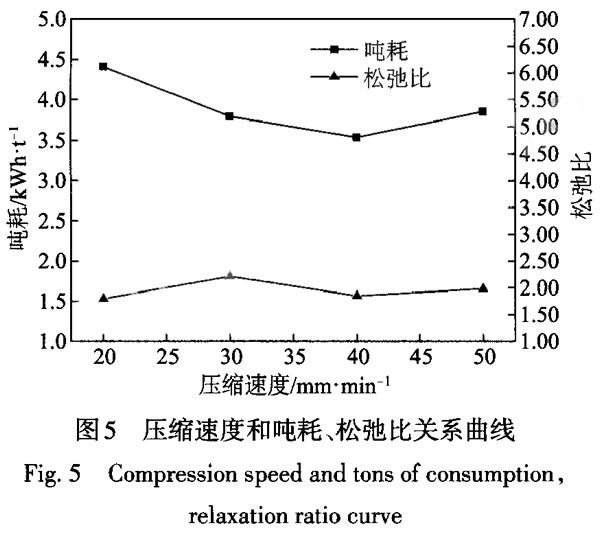

壓縮速度對成型燃料松弛比的內在影響機制表現為成型燃料的成型時間。通過實驗,由圖5可看出,4種壓縮速度對成型燃料松弛比的影響作用相差不大,其中,壓縮速度為30mm/min的6號實驗燃料未成型,故松弛比最大為2.2l,20、40、50mm/min時松弛比依次為1.79、1.85和1.98,隨著壓縮速度的增大,松弛比呈增大趨勢。分析原因:在壓縮成型過程中,物料粒子發生流動填充,并在軸向擠壓力作用下發生徑向延伸,壓縮速度較快時,物料粒子得不到充分填充和延伸,粒子之間嵌合性不足,因而在成型燃料擠出模孔之后表現出較大的松弛比。

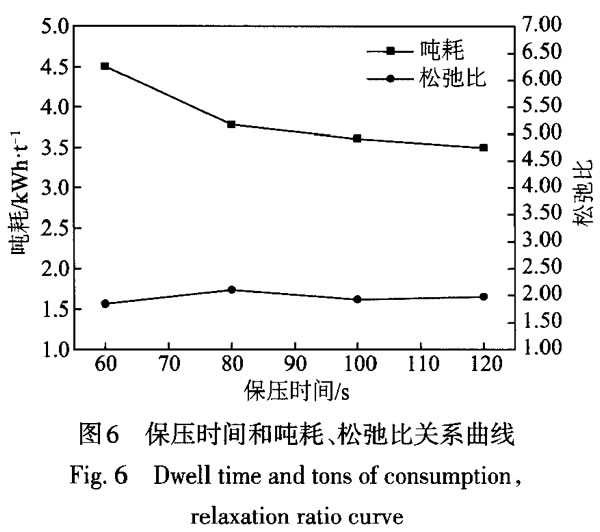

保壓時間對熱壓成型中成型燃料松弛比的影響作用較小。由圖6可看出,不同保壓時間下成型燃料的松弛比變化不大,極差僅為0.26,這表明具有預熱溫度條件下,成型燃料保壓60S以后,隨著保壓時間的延長,成型燃料松弛密度基本趨于穩定。分析原因:對于大多數生物質物料來說,成型段結束后成型燃料進人保型段,此時成型燃料在內部應力作用下會發生膨脹和松弛,成型燃料密度也會相應減小,隨著保型時間的延長,成型燃料密度逐漸趨于穩定,這個穩定值即松弛密度。本次實驗保壓時間60S后,成型燃料的松弛密度基本趨于穩定,這表明保壓時間60S能確保成型燃料具有相對穩定的形狀和密度。

用成型燃料松弛比反映成型燃料的成型品質,由以上分析和表4可得:對于保證成型燃料品質的較優方案為:A4B1C2D1E1,即預熱溫度130℃、物料粒度<3mm、物料含水率15%、壓縮速度20mm/min、保壓時間60s。

2.2.2成型燃料噸耗結果分析

成型功耗反映了成型條件的優劣,也是成型燃料經濟性的一項重要考核指標。通過計算,將實驗中成型燃料成型功耗轉換為成型燃料噸耗來反映成型方案的優劣。對成型燃料噸耗來說,物料存在最大極差的因素為預熱溫度,其次為物料含水率、物料粒度、保壓時間和壓縮速度。各因素對成型燃料噸耗的影響強弱依次為:預熱溫度>物料含水率>物料粒度>保壓時間>壓縮速度。

由圖2可看出,預熱溫度對成型噸耗的影響,隨著預熱溫度的升高,成型噸耗先減小后增大,在預熱溫度100℃時,成型噸耗最小。分析原因:由2.2.1節分析可知,木質素在70~110℃時軟化,此時物料松軟,易產生塑性變形,故成型噸耗較低,在130℃時,靠近模孔內壁的部分物料在高溫下發生部分硬化,導致物料與模孑L內壁摩擦力增大,從而使成型噸耗增大。

物料含水率對成型噸耗的影響由圖3可看出,隨著含水率的增大,成型噸耗逐漸減小。分析原因:水分作為成型過程中的潤滑劑,對成型功耗有很重要的影響;物料含水率低時,物料與模孔內壁以及物料粒子之間摩擦力較大,導致成型噸耗較高,隨著物料含水率的增大,物料與模孔內壁以及物料粒子之間摩擦力變小,且粒子流動性增強,從而使成型噸耗減小。由實驗結果可看出,物料含水率25%時,成型噸耗最小。

通過圖4可看出,物料粒度對成型噸耗的影響趨勢與對成型燃料松弛比的影響趨勢大致相同:隨著物料粒度的增大,成型噸耗逐漸增大,未經篩分的原始粉碎物料成型噸耗也相對較小。分析原因:物料粒度對成型噸耗的影響機制也與對成型燃料松弛比的影響機制類似,物料粒度越小,在壓縮過程中表現出越好的填充特性、流動特性和壓縮特性,物料更易于成型,從而減小了成型噸耗,未經篩分的原始粉碎物料由于微粒、中粒比重較高,成型噸耗也相對較小。

由圖6可看出,在本次實驗中保壓時間對成型噸耗影響的總體趨勢為:隨著保壓時間的延長,成型噸耗減小,但減幅很小。分析原因:由保壓時間對成型燃料松弛比的影響可知,保壓時間越長,成型燃料松弛比越大,即成型燃料松弛密度越小,因而在推移階段所需要的推力越小,成型噸耗也越小。

通過極差分析,由表4可看出,壓縮速度對成型噸耗的影響作用最小。在20、30、40、50mm/min不同壓縮速度下,成型所需噸耗差別不大,其中由圖5可看出,在40mm/min時成型噸耗最小。分析認為:壓縮速度對成型設備生產率影響作用較大,而在模孔長度不變的情況下,壓縮速度對成型噸耗的影響作用較小。

以成型噸耗反映成型過程中能量消耗,綜上分析,成型功耗較優方案為:A3B1C4D3E4,即預熱溫度100℃、物料粒度<3mm、物料含水率25%、壓縮速度40mm/min、保壓時間120s。

2.2.3多指標綜合評價分析

本文所設計的實驗為兩指標正交實驗,測定了成型燃料松弛比和成型噸耗來分別反映成型燃料品質和成型功耗。實驗中,為了兼顧每項指標,找出更優的成型條件,需要使用綜合平衡法來對各指標做綜合評價。通過各因素對成型燃料松弛比和成型噸耗的分析,得出成型燃料松弛比最佳方案為:A4B1C2DIE1,成型噸耗最佳方案為:A3B1C4D3E4。由分析可知,預熱溫度由100℃升高到130℃,成型燃料松弛減小幅度較小,而成型噸耗增幅較大,并且更高的預熱溫度對設備和成本的要求更高,綜合考慮實際生產中對物料預熱溫度100℃作用為宜。

實驗表明,物料粒度越小,對成型燃料品質和成型功耗越有利,但過小的物料粒度會增加粉碎物料的成本,且由圖4可看出,物料粒度在6mm以上時成型噸耗大幅增大;在<3mm和3~6mm時,成型燃料松弛比和成型功耗相差不大,因此綜合考慮物料的粉碎成本及物料粒度對成型過程的影響,得出實際生產中物料粒度在3~6mm為宜。物料含水率在15%時松弛比最小,25%時成型噸耗最小,但此時成型燃料松弛較大,成型效果欠佳,考慮到成型燃料首先應滿足一定的強度要求,所以實際生產中物料含水率15%為宜。

由表4可看出,成型燃料松弛比在壓縮速度40mm/min時僅比20mm/min時增大0.06,而壓縮速度為40mm/min時成型噸耗最小,且較高的壓縮速度可提高成型燃料生產率,故綜合考慮壓縮速度40mm/min較為適宜。保壓時間對成型燃料松弛比的影響比成型功耗小,且保壓時間60s以后,成型燃料松弛密度基本趨于穩定,對于成型噸耗,雖然保壓時間越長,成型噸耗越低,但過長的保壓時間嚴重影響了成型燃料的生產率,且保壓時間80S以后,成型噸耗變化很小,故分析認為保壓時間80s較合適。綜上分析所述,成型燃料熱壓成型最佳成型方案為:A3B2C2D3E2,即預熱溫度100℃、物料粒度3~6mm、物料含水率15%、壓縮速度40mm/min、保壓時間80S。

3結論

2)在粉碎玉米秸稈熱壓成型的各影響因素中,各因素對成型燃料松弛比的影響強弱依次為:預熱溫度>物料含水率>物料粒度>壓縮速度>保壓時間;各因素對成型燃料噸耗的影響強弱依次為:預熱溫度>物料含水率>物料粒度>保壓時間>壓縮速度。

3)提高預熱溫度、減小物料粒度可減小成型燃料松弛比,減小成型功耗,但過高的預熱溫度、過小的物料粒度對成型燃料品質和功耗的提升效果不明顯,反而會使前期物料預處理成本大大增加。物料含水率、壓縮速度對成型燃料松弛比和噸耗具有相同的影響規律:隨著物料含水率、壓縮速度的增大,成型燃料松弛比和噸耗先減小后增大,在中間某值處均達到最小。在粉碎玉米秸稈熱壓成型過程中,保壓時間對成型的影響作用較小。

4)綜合分析考慮各因素對成型燃料品質和功耗的影響,得出粉碎玉米秸稈熱壓成型最佳成型方案為:A3B2C2D3E2,即預熱溫度100℃、物料粒度3-6mm、物料含水率15%、壓縮速度40mm/min、保壓時間80S。 |