|

孫洋洲,丁一

(中海油研究總院,北京100028)

摘要:介紹了國內外生物質快速熱解制取生物質原油技術、生物質原油應用及精制加工提質技術的新近進展,分析了當前技術發展與推廣存在的問題,對生物質快速熱解制取生物質原油的發展前景進行了展望,對生物質原油應用技術的發展方向給出了建議。

生物質快速熱解液化技術是熱化學轉化方法中的一種,是生物質在完全缺氧或在少量氧存在的情況下受熱分解為液體、氣體和固體產物的過程。與傳統熱裂解技術相比較,生物質快速熱解液化具有加熱速率高、停留時間短、熱解溫度較低等特點。

生物質經過快速熱解,生物質中的有機長鏈被打斷,分解生成生物質原油、半焦、氣化氣(主要含CH4、CO、CO2等)3類產品,其中生物質原油是主要的目標產物,而部分半焦和氣化氣一般作為熱解的加熱熱源。

生物質資源量十分豐富,是主要的清潔、低碳的可再生能源之一,但其所特有的分散性、季節性、地域品種差別性以及密度低、收集困難等特點,影響了生物質的規模化綜合性利用。生物質快速熱解技術作為生物質能富集的有效手段之一,一段時間以來成為生物質能領域研究的熱點。

1生物質熱解技術國內外發展現狀

1.1國外發展現狀

近年來,隨著全球氣候與環境問題的日益嚴重,生物質能的高效開發利用得到許多國家的重視。作為較有前途的利用途徑之一,從20世紀80年代初,一些歐美發達國家就開始對生物質快速熱解技術進行開發研究,并一度在2008年左右達到高潮。經過研究與實踐,技術路線已打通,示范裝置也建設了不少,但工業化推廣進展緩慢。在熱解技術方面,加拿大達茂能源系統公司和荷蘭btg公司代表了當前世界最先進發展水平。

1.1.1達茂能源系統公司

加拿大達茂能源系統公司(Dynamotive Energy Systerm,Cananda)利用加拿大資源轉換國際公司的小試技術成果,成功進行了工程放大,1996年到2001年期間,建設了2套日處理能力分別為2t和15t的中試裝置,試驗取得了良好效果;2002年開始先后在加拿大(West Lorne和Guelph)建設了2座生物質原油生產示范廠,生物質熱解日處理能力分別為100t和200t,原料以木材加工尾料為主,其中100t/d的裝置已于2005年試車成功,所得生物油主要用于燃燒發電,部分用于精制研究。200t/d裝置也已于2008年建設完成,但由于產品沒有經濟性很好的用途,生產負荷不高。該公司曾在中國推廣其熱解技術,但困擾于產品的市場應用問題,進展較為緩慢。

該公司采用的是鼓泡式流化床反應器技術,易于工程放大,反應時原料分布均勻,傳質、傳熱性能好,是熱解技術的主流工藝,但該工藝使用熱載氣作加熱介質,熱效率不高,另外設備投資也比較大。

1.1.2荷蘭btg公司

荷蘭btg公司利用荷蘭屯特大學(University of Twente)獨特的旋轉錐反應器技術,將生物質原料和固體熱載體快速混合發生熱解反應,固體熱載體與半焦等分離后繼續循環使用。該工藝特點是設備體積較小,投資較低,而且反應過程不使用載氣,有效減少了后續冷凝器的負荷,因而提高了系統熱效率。該公司在馬來西亞與云頂集團合作建設了一套日處理量50t棕櫚殼的旋轉錐熱解液化示范裝置,于2005年投產,所產的生物質原油供燃燒發電試驗和提質研究。荷蘭btg公司也曾在中國進行熱解技術的推廣,主要面向發電廠、生物質能源開發企業。

1.2國內發展現狀

從20世紀90年代沈陽農業大學引進旋轉錐技術進行生物質熱解試驗開始,國內研究一直持續,據不完全統計,研發高峰時國內有十六七家科研機構開展過研究。目前仍然有不少單位在從事該項研究。

中國科學技術大學生物質潔凈能源實驗室朱錫鋒教授團隊于2006年研制成功了自熱式流化床熱解液化裝置,每小時可處理100余公斤生物質原料。

該裝置在實驗室采用多種生物質原料進行了熱解試驗,其中使用木材為原料時,生物質原油總收率最高可達70%。2007年該技術在安徽某生物能源有限公司進行放大試驗,裝置加工能力提升至800~1000kg/h。該項目的實施標志著我國的快速熱解技術獲得了較大的突破,因而引起了當時國家層面的高度關注。

中科院過程工程研究所依托多年煤拔頭工藝技術研究基礎,于2007年開發建設了處理能力為50kg/h的放大試驗裝置。該裝置采用下行式循環流化床技術,生物質熱解的直接加熱載體為砂粒。

裝置尺寸較傳統流化床小,因而相同處理能力時投資略省。缺點是,如何克服或減少砂粒在高溫情況下高速循環對設備造成的摩擦損耗。

華中科技大學煤燃燒國家重點實驗室2007年完成了生物質熱解液化小試裝置研發,生物質處理量為2kg/h。在進行處理量百公斤級放大實驗裝置設計的過程中,采用了與上述2家研發單位不同的理念,即設計撬裝式移動液化裝置,盡量克服因生物質原料收集困難造成的推廣不便。但后續進展未見報道,也沒有推廣的裝置在運轉。

廣州迪森集團公司采用自行研發的快速攜帶床與多室流化床技術結合的反應技術,于2006年開始設計建設3000t/a的中試裝置,2008年成功進行了不同生物質原料的熱解液化測試與裝置運行。測試結果顯示,生物質原油收率依原料不同而異,農作物秸稈為55%,木材最高可達70%,與世界先進水平相當。該裝置的創新點在于使用熱解產生的可燃氣通過內燃機發電,用于裝置的部分電力供應,從而提高了裝置的能效。該公司還成功解決了生物油燃燒器技術,實現了利用生物油在鍋爐和窯爐上的燃燒測試。公司于2014年建成了1萬t/a生物質原油的生產示范裝置,所生產的生物質原油主要用于工業鍋爐燃料油替代。

廈門大學、浙江大學、山東科技大學、中科院廣州能源研究所、上海交通大學、華東理工大學等也開展過生物質快速熱解液化的研究。

總體看來,經過近20年的努力,生物質快速熱解液化技術在世界范圍內已經較為成熟,具備了工業化推廣的技術條件。盡管不同的熱解工藝與裝置還存在一些問題,如機械磨損、密封等,但并不妨礙該技術的推廣應用。

2生物質原油特點及利用技術發展現狀

2.1生物油的物理化學性質

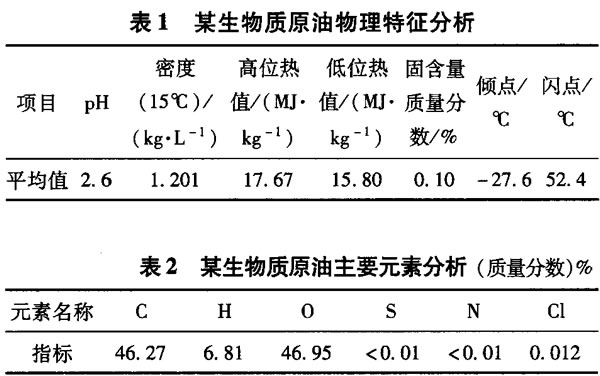

生物質快速熱解得到的生物質原油,常溫下為黑褐色的液體,稍顯黏稠,有刺鼻的煙熏氣味,pH2-4,密度約為1.2g/mL,低位熱值15~16MJ/kg。生物質原油化學成分較為復雜,主要以酸、酚、酮、醛、醇、糖、芳香烴等形式存在,其水分含量15%~30%,氧含量35%以上,隨原料不同,成分有所差異。表1、表2中分別列出了某生物質原油的物理特性及元素組成。

2.2生物油應用技術進展情況

生物質原油固有的元素組成是在可再生能源領域最接近化石原油組成的液體,因而一經出現,就受到重點關注,被認為是化石原油未來較為理想的替代物,但由于其熱值低、化學成分復雜、酸性強、氧含量高、物理性質不穩定等因素影響,其應用受到一定限制。目前應用研究主要集中在以下幾個方面。

2.2.1燃料油替代

燃料油是原油加工過程中的一種成品油,低位熱值40MJ/kg以上,常用作電廠、船舶、冶金、工業鍋爐、窯爐等的燃料。據統計,2010-2014年期間,我國各類燃料油年均產量為2286.2萬t,年均進口量2358.9萬t,進口份額較大,且呈每年上升的趨勢,因此以生物質原油替代部分燃料油作燃料,成為研究方向之一。

生物質原油直燃技術開發的重點主要在燃燒器燒嘴材質的選擇、燒嘴的適應性優化設計、精確控制以及生物質原油質量的穩定性改進等。廣州迪森集團在傳統燃油燃燒系統基礎上自主建立了生物質原油燃燒專用系統,對包括儲罐、管道、燃燒器等過流設備和關鍵部件如噴嘴等進行了適應性改造,成功應用于模具焙烤爐,運行效果良好,但該系統須使用柴油作引燃油;荷蘭btg公司2009年與Stork公司合作開發成功了生物質原油直燃技術,在工業窯爐上進行了試用;2008年上海某專業燃燒器公司在傳統燃油燃燒器的基礎上也對生物質原油專用燃燒器進行了開發。目前,生物質原油直燃與控制技術已比較成熟,已能夠滿足工業應用的需要,但還需在使用壽命、生物質原油穩定性處理等方面進一步提高。

生物質原油替代燃料油僅是其初級應用,從經濟性來看,競爭力不強。生物質原油的盈利銷售價格為1200—1300t,按可比熱值計,折算為燃料油售價為3000~3250元/t。根據近10年的原油一燃料油價格相關聯數據測算,對應石油原油價格為80~86美桶。亦即,當原油價格低于80美元/桶時,生物質原油當作燃料油使用,經濟性并不好。

2.2.2氣化生產合成氣

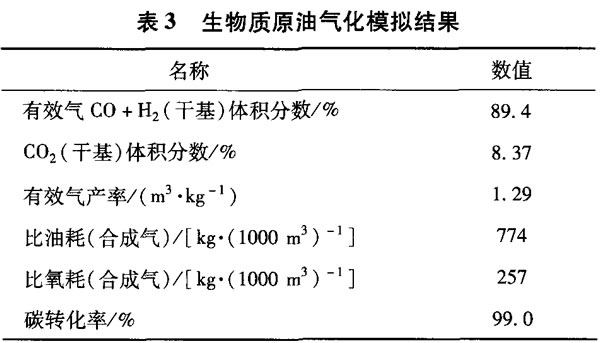

生物質原油組成復雜,分離、處理難度大。但其主要含C、H、O3種元素,因此通過高溫氣化的方式制取合成氣,進而通過費托工藝合成化學品或燃料,也是生物質原油有效利用的重要途徑之一。中海油新能源公司會同華東理工大學曾對生物質原油氣化工藝做了模擬研究。模擬采用的原料主要元素組成見表2,采用氣流床氣化爐、純氧氣化劑,氣化溫度1240℃,氣化壓力6.5MPa,模擬氣化結果如表3所示。結果顯示,生物質原油氣化生產合成氣技術上是可行的,但與煤氣化相比,由于生物質原油的價格較高,在當前能源結構形式下,經濟性尚無競爭優勢。

德國Karlsruhe研究中心采用高壓氣流床氣化爐,在溫度高于1200℃和8.0MPa的壓力條件下,成功將生物質原油轉化為無焦油的合成氣。該研究機構開展的生物質制取高品質燃料的3個階段(快速熱解液化、生物質原油氣化、合成)已全部完成了中試研究,證明了氣化技術的可行性。

美國太平洋西北國家實驗室、中科院廣州能源研究所、華中科技大學等也在實驗室條件下,探索考察了不同氣化條件下生物質原油的氣化情況。

從當前研究進展來看,生物質原油氣化生產合成氣技術路線總體上尚處于開發階段,未得到工業化裝置規模的驗證,但借助于重油、渣油的成熟氣化技術,生物質原油的氣化在技術發展上是有前途的,關鍵是要解決好設備材質與腐蝕問題。

2.2.3精制加工

對生物質原油進行精制,加工成車用燃料或化學品,是實現其自身價值的最好的應用方式。目前主要研究的技術包括催化加氫、催化裂解。

(1)催化加氫

催化加氫是生物質原油精制加工研究的主要方向,即在催化劑存在下,將氧以水形式除去。目前催化劑多采用Co—Mo/Al2O3、Ni—Mo/Al2O3、Ru/C、Pt/C等。由于生物質原油熱穩定性較差,因此多在較低溫度下進行,或經兩步加氫來實現,這也一定程度上增加了反應的難度。

UOP公司2012年開發了深度加工技術,先把生物質原油中的氧通過催化加氫脫掉,再通過催化裂解和異構化反應制取生物燃料。該公司還計劃將這一技術在示范工廠中應用。加拿大滑鐵盧大學利用兩段催化加氫脫氧,提高熱值替代燃料油使用,或與化石原油摻煉,實驗室路線已基本打通。

中國科技大學黃蜂等在低溫情況下考察了不同均相催化劑的催化加氫效果;華南理工大學朱富楠等利用Pt/C催化劑將生物油中輕組分餾分段經過兩步加氫,成功制取了醇類含氧液體燃料,提升了油品質量;鄭州大學趙鴻杰等利用間歇式反應釜,對實驗室制取的生物質原油進行了催化加氫研究,在250℃、10MPa、Ru/C反應條件下,得到了氫質量分數11.6%、熱值39.4MJ/kg的精制油,氧含量降低至質量分數10%以下,但收率較低,只有40%左右。

(2)催化裂解

催化裂解是將生物質原油或經催化加氫后的大分子組分在催化劑的作用下裂解成小分子物質的過程,一般與催化加氫手段聯合使用。楊浩等利用模型化合物及HZSM一5分子篩催化劑對生物質原油催化裂化的精制機理做了探討與研究;張會巖等通過對生物質原油兩段加氫后的產物進行不同條件的催化裂解制取烯烴與芳香烴的試驗,探索該手段深加工的可行性。一些科研人員正在嘗試一種新的處理思路,即在高壓、中溫條件下,對生物質原油催化裂化,脫除部分氧的同時,使C、H、O進行選擇性重組,從而提高有機相價值,這對催化劑提出了更高的要求。重組后的有機相期望可與化石原油實現混煉。

總體來看,用于生物質原油精制加工的催化加氫、催化裂化技術還處于實驗室探索階段,高效長壽命的催化劑沒有開發出來,加氫、裂化工藝尚未成形,經濟性也無從談起。催化加氫技術發展前途較裂化技術有一定優勢,但氫氣的經濟來源也是必須考慮的問題。從初步的實驗室技術經濟性評價來看,采用目前精練技術制備的車用燃料比利用化石原油煉制的產品成本高出2倍以上。

2.2.4溫和提質

鑒于生物中原油的不穩定性和與烴類物質的不混溶性,其儲存與使用受到了很大制約,因此對初級提質技術的探索一直伴隨著熱解技術的發展而發展。常用的初級提質技術主要有初級分離、乳化、催化酯化。

浙江大學王琦等對樟子松生物質原油進行了分子蒸餾試驗,成功將揮發性酸性組分、輕質組分、重質組分進行了分離,為下一步深加工奠定了基礎;呂東燦等利用三正辛胺作為絡合劑,對生物油中的乙酸進行了絡合萃取研究,乙酸一次萃取率達到74%以上。

阮仁祥探討了以辛醇作為乳化劑,對生物質原油進行分離與乳化,在分離出木質素低聚物和乙酸的同時,得到了接近常規燃料的乳化油;譚文英等研究了以失水山梨醇單油酸酯和聚氧乙烯失水山梨醇單油酸酯為混合乳化劑,甲醇為助乳化劑,對生物質原油進行乳化處理,得到了較為穩定的乳化油;張健利用非離子表面活性劑等復配的乳化劑,將生物油和柴油混合制備成乳化油,并在臺架式柴油機上進行了尾氣排放特性測試。

費雯婷等研究了在催化劑存在的條件下,利用甲醇對生物質原油進行催化酯化反應進行提質,并考察了酯化后的組成變化及存儲穩定性的改善情況;Cheng等在實驗室條件下,利用硫酸化催化劑和正丁醇,以減壓精餾的酯化方式對生物質原油進行了催化酯化,處理后的生物質原油含水率大大降低。

從目前幾種溫和提質技術的探索研究情況看,初級分離的工藝復雜,分離后的成分還需進一步處理,成本較高;乳化處理工藝較簡單,但儲存穩定性及乳化液性能尚需進一步提高,作為燃料使用仍受到一定限制;酯化的催化劑性能不完善,酯化反應速率緩慢,提高了酯化的復雜性。但作為有效而簡單的提質手段,溫和提質技術探索還應進一步加大研究力度。

3結論與建議

(1)生物質快速熱解制取生物質原油技術是生物質能量富集的有效手段之一,特別是生物質原油特有的元素組成,成為唯一可能替代化石原油的可再生能源,未來發展前景看好。

(2)生物質快速熱解制取生物質原油技術在世界范圍內已接近成熟,已初步具備工業化推廣的技術條件,但生物質原油的精制、提質等深加工技術仍然在探索和發展中,無論氣化制備合成氣還是催化加氫、催化裂解、溫和提質等,都未走出實驗室。深加工提質技術已成為制約熱解技術的推廣和商業化的瓶頸,因此,應加大力量進行技術攻關,同時需進一步完善快速熱解技術,使二者相互促進。

(3)生物質原油精制加工成車用燃料或化學品,是實現其自身價值的最好的應用方式,也是最終的發展趨勢,但技術難度很大。生物質原油氣化或與重油等共氣化制備合成氣技術開發因具有良好的技術基礎條件,后續合成技術也比較成熟,因此建議優先開發。 |