|

管澤運1,2,劉圣勇1,2,翟萬里1,2,王鵬曉1,2,夏許寧1,2,劉洪福1,2,劉霞3

(1.河南農(nóng)業(yè)大學(xué)農(nóng)業(yè)部可再生能源重點開放實驗室,河南鄭州450002;2.生物質(zhì)能源河南省協(xié)同創(chuàng)新中心,河南鄭州450002;3.滑縣環(huán)境保護(hù)局,河南滑縣456400)

摘要:設(shè)計了一種適合生物質(zhì)燃燒的新型爐膛,將該爐膛結(jié)構(gòu)應(yīng)用于額定蒸發(fā)量1t·h-1、額定蒸汽壓力0.7MPa的鏈條蒸汽鍋爐上,進(jìn)行爐膛熱性能試驗以及爐膛溫度場、氣體濃度場的分布規(guī)律試驗。實際性能測試結(jié)果表明.燃用生物質(zhì)成型燃料的蒸汽鍋爐采用該新型爐膛結(jié)構(gòu)后燃燒效率為96.67%~97.91%,爐膛出口煙氣溫度在799~835℃之間;沿爐膛高度方向與橫向截面方向上溫度分布合理;爐內(nèi)CO2、CO與O2混合良好,氣體濃度場分布合理;SO2、NOx、煙塵等污染物排放遠(yuǎn)低于國家標(biāo)準(zhǔn)。證實該爐膛結(jié)構(gòu)的設(shè)計能實現(xiàn)生物質(zhì)燃料穩(wěn)定、持續(xù)、高效清潔地燃燒。

生物質(zhì)能源具有總量豐富、來源廣泛、污染性低的特點,是一種理想的可再生能源。中國發(fā)展生物質(zhì)能源具有維護(hù)國家能源安全、減少環(huán)境污染、促進(jìn)農(nóng)村建設(shè)等重要戰(zhàn)略意義。生物質(zhì)能源既能滿足緩解能源危機的需求,又符合保護(hù)環(huán)境、實現(xiàn)可持續(xù)發(fā)展的要求,是中國進(jìn)行可再生能源開發(fā)利用的必然選擇。因此,減少煤炭的使用,研發(fā)高效清潔的生物質(zhì)鍋爐備受關(guān)注。目前國外生物質(zhì)鍋爐主要研究應(yīng)用在循環(huán)流化床鍋爐上。

如美國CE公司研制的大型燃廢木循環(huán)流化床發(fā)電鍋爐,丹麥奧斯龍公司研制的高倍率循環(huán)流化床鍋爐等,設(shè)備技術(shù)成熟,配套設(shè)施完善。

中國目前生物質(zhì)鍋爐的應(yīng)用主要集中在層燃鍋爐上,6t·h-1以下的中小型工業(yè)鍋爐占領(lǐng)的市場份額最大,應(yīng)用也最為廣泛。其中生物質(zhì)鏈條蒸汽鍋爐是目前運用的較為理想的動力設(shè)備,具有成本低、操作簡單、運行可靠、高效低排放等優(yōu)點,可在食品、化工、紡織、金屬加工、發(fā)電、供暖等各類行業(yè)與工藝中應(yīng)用。爐膛是生物質(zhì)鍋爐重要的組成部分,其結(jié)構(gòu)應(yīng)與生物質(zhì)燃料的燃燒特性相適應(yīng),使燃料盡可能的充分燃燒,提高燃燒效率。目前生產(chǎn)應(yīng)用的大部分生物質(zhì)鍋爐,其爐膛結(jié)構(gòu)盲目模仿燃煤鍋爐設(shè)計,沒有合理的形狀和尺寸,導(dǎo)致積灰結(jié)渣問題嚴(yán)重,燃燒效率低。近年來對生物質(zhì)蒸汽鍋爐爐膛結(jié)構(gòu)的研究甚少,現(xiàn)以額定蒸發(fā)量1t·h-1、額定蒸汽壓力0.7MPa的鏈條蒸汽鍋爐為例,介紹爐膛新型結(jié)構(gòu)的設(shè)計與試驗研究,為生物質(zhì)鍋爐的設(shè)計提供參考依據(jù)。

1生物質(zhì)燃料的選取與燃燒特點分析

在中國目前發(fā)行的環(huán)保標(biāo)準(zhǔn)中,直接燃用秸稈等生物質(zhì)屬于高污染燃料,只能在農(nóng)村大灶中使用,不允許在城市鍋爐領(lǐng)域內(nèi)使用,生物質(zhì)燃料的利用實際主要是以生物質(zhì)成型燃料的形式。生物質(zhì)成型燃料具有體積小、密度大、儲運方便、燃燒穩(wěn)定、燃燒效率高、灰渣及煙氣中污染物含量小等優(yōu)點,是鍋爐燃料的良好替代品。試驗選取玉米桿(塊狀)、甘蔗渣(棒狀)、雜木末(顆粒)3種具有代表性的成型原料作為鍋爐燃料。

塊狀玉米桿成型截面尺寸為32mm×32mm,長50mm,收到基含水率為6.95%,低位發(fā)熱量為15658kJ·kg-1;棒狀甘蔗渣成型直徑為32mm,長度為40mm,收到基含水率為10.3%,低位發(fā)熱量為13740kJ·kg-1;雜木末是由樺木、楊木鋸末加工成型的小圓柱顆粒狀成型燃料,粒徑為8mm,長度為15mm收到基含水率為4.5%,低位發(fā)熱量為15933kJ·kg-1。生物質(zhì)成型燃料的燃燒特性與化石燃料有較大差別,其燃燒過程的特點主要體現(xiàn)在以下方面:(1)水分含量大,產(chǎn)生的煙氣體積大、流速快,若爐膛結(jié)構(gòu)不合理,則排煙損失將會很高。(2)燃料密度小,燃燒時結(jié)構(gòu)松散,迎風(fēng)面積增大,易吹起,爐膛結(jié)構(gòu)不合理將導(dǎo)致爐膛內(nèi)嚴(yán)重的積灰堵灰問題。(3)生物質(zhì)發(fā)熱量低,灰熔點低,沒有合理的爐膛結(jié)構(gòu),組織穩(wěn)定的燃燒比較困難。(4)揮發(fā)份高,著火溫度低,焦炭顆粒燃盡困難,爐膛內(nèi)需要合理的溫度場與氣體濃度場才能減小熱損失。

2生物質(zhì)鏈條蒸汽鍋爐爐膛的設(shè)計

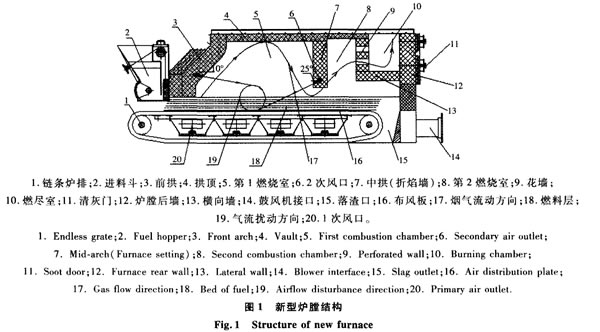

針對上述生物質(zhì)燃料燃燒特點,設(shè)計的新型爐膛結(jié)構(gòu)如圖1所示。爐膛采用全爐拱設(shè)計,鏈條爐排的上方從前到后依次設(shè)有前拱、中拱和后拱,中拱由豎向的折焰墻構(gòu)成,后拱由豎向的花墻和一道橫向墻構(gòu)成,前拱和中拱以及后拱的花墻由拱頂連接;前拱和中拱圍設(shè)成第1燃燒室,中拱和后拱的花墻圍設(shè)成第2燃燒室,后拱與爐膛后墻圍設(shè)成燃盡室;前拱與中拱上均設(shè)有2次風(fēng)口,爐膛后墻上設(shè)有清灰門。生物質(zhì)燃料隨著鏈條爐排的運動進(jìn)入爐膛第1燃燒室。第1燃燒室為主要燃燒區(qū),在1次風(fēng)和2次風(fēng)系統(tǒng)作用下,燃料大量燃燒,產(chǎn)生的高溫?zé)煔饫@過折焰墻進(jìn)入第2燃燒室。第2燃燒室為2次燃燒區(qū),高溫?zé)煔夂械募淄椤⒁谎趸嫉瓤扇細(xì)怏w以及固體可燃顆粒繼續(xù)燃燒傳熱,2次燃燒后的煙氣由花墻進(jìn)入燃盡室。煙氣在燃盡室內(nèi)進(jìn)一步降塵和燃燒,再通過出煙氣口在引風(fēng)系統(tǒng)作用下進(jìn)人煙道。爐膛內(nèi)積累的煙塵顆粒和灰渣可由清灰門清除。

設(shè)計的生物質(zhì)鍋爐爐膛結(jié)構(gòu)具有如下技術(shù)特點:(1)設(shè)計了新型2次風(fēng)系統(tǒng)。2排2次風(fēng)管相向設(shè)置,位于前拱的2次風(fēng)口向下傾斜約10°,位于中拱的2次風(fēng)口向下傾斜約25°,可在鏈條爐排的燃料層上方區(qū)域形成近似圓形氣流擾動。該設(shè)計延長了高溫?zé)煔庠诘?燃燒室的停留時間,強化煙氣傳熱,降低排煙溫度,減少排煙熱損失,同時優(yōu)化了爐內(nèi)熱力場,提高鍋爐穩(wěn)定燃燒能力和入爐燃料的燃盡程度。(2)設(shè)計了新型爐拱結(jié)構(gòu)。爐膛使用全爐拱設(shè)計,中間增加了1道折焰墻作為中拱,后拱由1道橫向墻和1道花墻組成。爐拱將爐膛分為3個區(qū)域:第1燃燒室、第2燃燒室和燃燼室,延長了高溫?zé)煔庠跔t膛內(nèi)的行程。煙氣在第2燃燒室內(nèi)進(jìn)行1次降塵和2次燃燒,在燃盡室內(nèi)進(jìn)行2次降塵,提高燃盡率,減少煙塵排放。(3)在爐膛尾部的后爐墻上設(shè)置清灰門。生物質(zhì)燃料燃燒時,少量灰分由于質(zhì)量輕會隨著高溫?zé)煔庖黄疬\動,最終沉積在后拱的橫向墻上,沉積的灰渣和煙塵可由清灰門定期清除。

3爐膛燃燒性能試驗

3.1試驗鍋爐結(jié)構(gòu)及工作原理

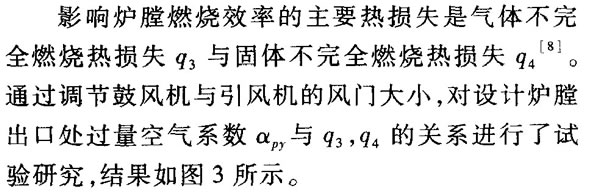

為判斷設(shè)計的實際運行水平,將該爐膛結(jié)構(gòu)應(yīng)用在單鍋筒縱置式水火管窩殼式蒸汽鍋爐上進(jìn)行試驗,燃燒設(shè)備為鏈條爐排,額定蒸發(fā)量為1t·h-1,額定蒸汽壓力為0.7MPa,結(jié)構(gòu)如圖2所示。

T作過程為燃料南進(jìn)料斗落入鏈條爐排上,隨著爐排的運動進(jìn)入爐膛燃燒,燃料層厚度可由閘門調(diào)節(jié),燃燒所需要的風(fēng)量由1次和2次風(fēng)送入;水冷壁受熱后形成汽水化合物,蒸汽向上進(jìn)入鍋筒,下降管中的水由于密度大壓迫下集箱填充水冷壁管束,形成水循環(huán);燃燒產(chǎn)生的煙氣在爐膛內(nèi)呈擾動狀流動,沿鍋筒底部經(jīng)出口煙窗進(jìn)人兩翼對流管束,通過前煙箱進(jìn)入螺紋煙管,經(jīng)過省煤器、除塵器,由引風(fēng)機抽引通過煙囪排人大氣。

以上述鍋爐為基礎(chǔ),進(jìn)行了爐膛熱性能、溫度場、氣體濃度場3種試驗研究。試驗儀器主要包括:(1)MRUDELTA65煙氣分析儀(北京兩林子科技發(fā)展有限公司),其各指標(biāo)的測量精度分別為:O2體積濃度精度為±0.1%、CO體積濃度精度為±10×10-6、CO2體積濃度精度為±0.1%、效率精度為±1%、排煙溫度精度為±0.5%;(2)TN435高溫型紅外測溫儀(北京寶安康電子有限公司),測量精度為讀數(shù)值1%±1℃;(3)DH—WRNⅡ級數(shù)字熱電偶溫度計(江蘇兆龍電氣有限公司),精度為0.3%±2.5℃;(4)testo350型自動煙塵(氣)測試儀(河北潤聯(lián)集團公司),精度為±0.2%;(5)C型壓力表,精度為1.0級。

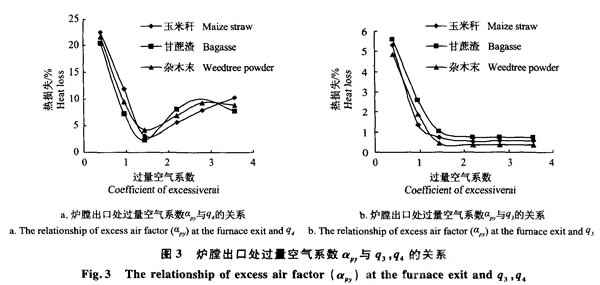

3.2爐膛燃燒效率與污染物排放試驗

根據(jù)GB/T10180-2003《工業(yè)鍋爐熱工性能試驗規(guī)程》及GB 13271—2014《鍋爐大氣污染物排放標(biāo)準(zhǔn)》進(jìn)行鍋爐試驗。另選取1臺市場上流通的生物質(zhì)鍋爐作為對比試驗,該鍋爐由鍋爐生產(chǎn)廠家提供,除爐膛結(jié)構(gòu)外,其余結(jié)構(gòu)布置與上述提出的生物質(zhì)鍋爐基本一致,二者對比試驗結(jié)果如表1所示。

從表1可以看出,設(shè)計的新型爐膛燃燒效率為96.67%一97.91%,比對比鍋爐提高8%左右;設(shè)計的新型爐膛出口煙氣溫度在799—835℃之問,比對比鍋爐爐膛出口煙氣溫度降低150℃左右,排煙熱損失將大幅度減少;設(shè)計的新型爐膛污染物排放大幅度降低,遠(yuǎn)低于國家標(biāo)準(zhǔn)。從燃燒過程來看,對比鍋爐爐膛內(nèi)火焰大幅度劇烈波動,火焰及飛灰在爐膛未密封處冒出,煙氣黑度大,燃燒不穩(wěn)定;設(shè)計的新型爐膛內(nèi)火焰不貼壁、不沖墻、充滿度高,壁面熱負(fù)荷均勻。燃燒結(jié)束后對比鍋爐爐膛內(nèi)各段受熱面積灰、堵灰問題嚴(yán)重,且不易清理;設(shè)計的新型爐膛內(nèi)積灰問題較輕,且沉積的飛灰可由清灰門清除。

3.3爐膛溫度場測試

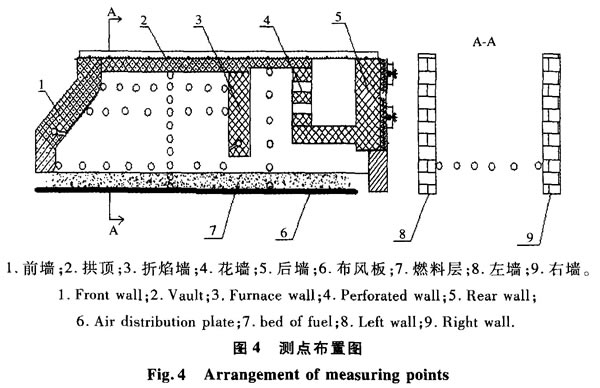

溫度場是生物質(zhì)鏈條鍋爐重要的運行參數(shù)。試驗在爐膛內(nèi)的測點布置情況如圖4所示,圓圈代表測點位置,測點高度為布風(fēng)板以上爐膛凈高度,工況條件為80%負(fù)荷,原料選取塊狀玉米桿成型燃料,燃料層高度為30cm。

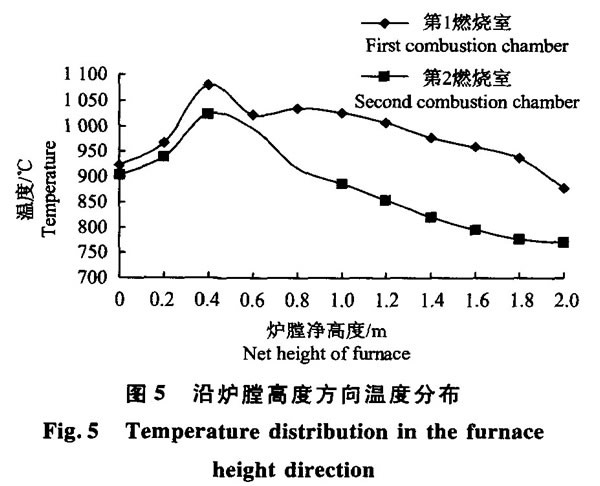

試驗測定了爐膛第1、2燃燒室沿高度方向的溫度場分布,測量結(jié)果如圖5所示。從圖5可以看出,高度在0.4m處,爐膛溫度最高,第1燃燒室為1080℃,第2燃燒室為1024℃。這是由于此處燃料濃度大,O2充分,燃料迅速燃燒放熱,溫度可達(dá)最高值。第1燃燒室內(nèi),在0.6m到0.8m高度范圍內(nèi),由于2次風(fēng)吹人,煙氣中的可燃物繼續(xù)燃燒,溫度出現(xiàn)小范圍的升高,隨后隨著高度的增加,爐溫逐漸降低,由于2次風(fēng)的圓形氣流擾動作用,使高溫?zé)煔馔A魰r間延長,溫差梯度小,降溫平緩;第2燃燒室內(nèi),隨著高度的繼續(xù)增加,爐溫逐漸降低至776℃,溫差梯度大,降溫明顯。這是由于此區(qū)域內(nèi)沒有2次風(fēng)的吹入,高溫?zé)煔鈺?jīng)花墻直接進(jìn)入燃盡室,停留時間短。

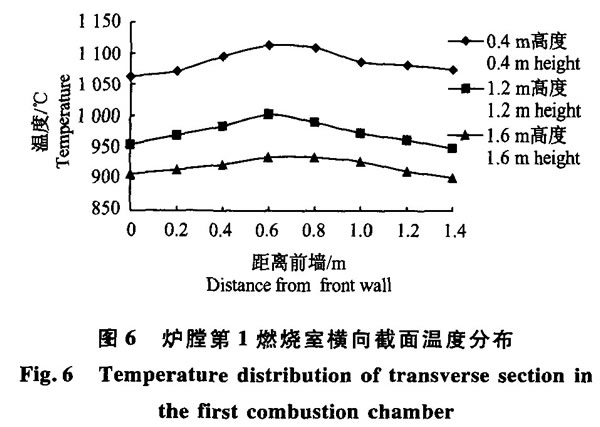

試驗期間,還在第1燃燒室布分板以上高度0.4、1.2、1.6m3處爐膛橫向截面積內(nèi)測定了爐膛溫度場分布,測試結(jié)果如圖6所示。從圖6可以看出,在0.4m高度處,由于2次風(fēng)的中間風(fēng)量大,使?fàn)t膛中心區(qū)域溫度高于前墻與折焰墻附近溫度,隨著爐膛高度的增加,截面溫度變化很小,1.2m高度處截面溫度在950~1000℃之間,1.6m高度處截面溫度在903—935℃之間。從整體上看,第1燃燒室為主要燃燒區(qū),其橫向截面溫度分布均勻,說明爐內(nèi)布風(fēng)合理,入爐燃料燃盡程度高,爐膛內(nèi)運行穩(wěn)定,傳熱平衡。

3.4爐膛氣體體積濃度場測試

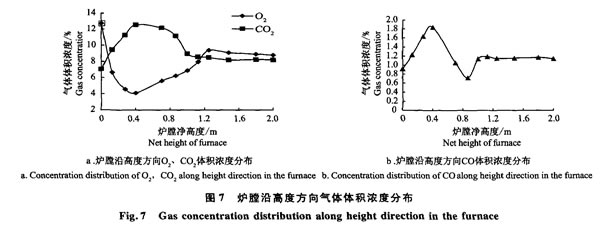

氣體體積濃度分布是判斷爐膛內(nèi)燃燒是否合理的重要依據(jù)。作者對爐膛中O2、CO與CO沿爐膛高度、深度方向上的分布情況進(jìn)行了試驗。沿爐膛高度方向氣體體積濃度分布試驗結(jié)果如圖7所示。從圖7可以看出,在0~0.4m高度范圍內(nèi),O2體積濃度迅速降低,由12.74%降至4.11%,CO2體積濃度由7.09%提升至12.60%,說明爐內(nèi)供風(fēng)充足,入爐燃料燃燒充分;隨著高度的增加,燃燒減弱,O2體積濃度逐漸升高,CO2體積濃度逐漸降低,1.2m到拱頂范圍內(nèi)趨于恒定,O2體積濃度穩(wěn)定在9.00%左右,CO2體積濃度穩(wěn)定在8.20%左右。在0.4~0.8m高度范圍內(nèi),CO2體積濃度下降不顯著,CO體積濃度由1.84%降至0.72%,這是由于2次風(fēng)的氣流擾動作用,CO繼續(xù)燃燒向CO2轉(zhuǎn)化,說明2次風(fēng)的布置合理,實現(xiàn)可燃?xì)怏w的再次燃燒。

在試驗中,測定了爐膛0.4m高度處沿深度方向氣體體積濃度分布,測試結(jié)果如圖8所示。從圖8可以看出,左、右兩側(cè)壁面處氣體體積濃度很低,左墻O2體積濃度為2.84%,CO2體積濃度為2.36%,CO體積濃度為0.22%;右墻O2體積濃度為2.51%,CO2體積濃度為2.62%,CO體積濃度為0.19%。這是由于水冷壁溫度偏低,壁面處存在高濃度的氣體下降流,使得氣體體積濃度出現(xiàn)急劇變化。爐膛中心處O2體積濃度低,為3.80%一5.61%;CO2體積濃度高,為9.60%~13.27%;CO體積濃度高,為1.77%~1.85%。這是由于爐膛中心區(qū)域燃燒強烈,氧量消耗大,大量的CO2與CO產(chǎn)出。氣體濃度分布曲線平滑,沒有出現(xiàn)劇烈的上下波動,說明爐內(nèi)氣體與燃料混合良好,燃燒合理。

4結(jié)論

1)由熱性能對比試驗結(jié)果可以看出,在設(shè)計的新型爐膛內(nèi)燃用玉米桿、甘蔗渣、雜木末3種生物質(zhì)成型燃料,熱性能明顯優(yōu)于對比鍋爐,其燃燒效率分別提高至97.57%、96.67%和97.91%;爐膛出口煙溫分別降低至817、799、835℃;受熱面結(jié)渣以及積灰堵灰情況明顯減輕;煙氣中污染物NOx質(zhì)量濃度分別降低至12、12、8mg·m-3,SO2質(zhì)量濃度分別降低至17、16、12mg·m-3,煙塵質(zhì)量濃度分別降低至19、23、11mg·m-3,均低于國家標(biāo)準(zhǔn)。說明該爐膛結(jié)構(gòu)適應(yīng)性強,達(dá)到了設(shè)計要求,該設(shè)計為適合生物質(zhì)燃料燃燒的爐膛結(jié)構(gòu)。

2)試驗得出新型爐膛內(nèi)溫度分布規(guī)律。沿爐膛高度方向上,第1、2燃燒室溫度均呈現(xiàn)先增大后減小的趨勢,0.4m高度處溫度達(dá)到峰值,分別為1080℃和1024℃;第1燃燒室在0.6~0.8m高度范圍內(nèi)由于2次風(fēng)作用,溫度出現(xiàn)回升。沿爐膛橫向截面方向上,第1燃燒室在0.4、1.2、1.6m高度處溫度分布均勻。爐膛溫度分布符合生物質(zhì)燃料燃燒特性,證實爐膛設(shè)計的合理性,能組織生物質(zhì)成型燃料穩(wěn)定、高效的燃燒。

3)試驗得出新型爐膛內(nèi)氣體體積濃度分布規(guī)律。沿爐膛高度方向上,O2體積濃度先減小后增大,在0.4m高度時最低為4.11%,到1.2m高度時穩(wěn)定在9.00%左右;CO2體積濃度先升高后降低,在0.4m高度時最高為12.60%,到1.2m高度時穩(wěn)定在8.20%左右;CO體積濃度呈現(xiàn)先增加后減小再趨于恒定的趨勢,在0.4mm到0.8m高度范圍內(nèi)向CO2轉(zhuǎn)化,體積濃度下降。爐膛中心區(qū)域燃燒強烈,CO2與CO體積濃度高,O2體積濃度低。爐膛內(nèi)氣體體積濃度分布符合生物質(zhì)燃料燃燒規(guī)律,說明爐膛設(shè)計合理,能有效地組織爐內(nèi)空氣動力場,提高燃燒效率,緩解生物質(zhì)燃燒過程中積灰結(jié)渣問題。 |