|

李志峰,種振宇,林七女

(山鋼股份萊蕪分公司,山東萊蕪271104)

摘要:生物質鍋爐主要以秸稈、木屑等農林剩余物為燃料,燃燒后煙氣中含有大量的氯化鉀、氯化鈉以及氨等較強腐蝕性的物質,對生物質鍋爐受熱面產生了較強的腐蝕風險。根據生物質鍋爐燃料及運行特性,研究生物質鍋爐的防腐措施和防腐涂料,以有效地控制生物質鍋爐受熱面的腐蝕速率,使鍋爐達到安全穩定運行的要求。

0前言

由于生物質鍋爐燃燒生物質成型燃料(BMF)形成的高溫煙氣含有較高氧化鉀、氧化鈉、氨氮等氧化物以及氯離子等陰離子,在800~1100℃下,對鍋爐的受熱面具有較強的熱熔鹽腐蝕作用。熔鹽包括碳酸鹽、硫酸鹽、硝酸鹽、氯化物、氫氧化物以及低熔點氧化物。

熱熔鹽腐蝕是指材料在堿性環境下由堿金屬氧化物、陰離子等物質的中高溫腐蝕。對無機非金屬陶瓷類材料,熱熔鹽腐蝕的機制主要表現為化學腐蝕,對金屬材料則有酸堿熔蝕機制和電化學腐蝕機制。熱熔鹽腐蝕速度受許多因素的影響,如暴露環境的氣相成分、氣體流速、沉積鹽成分、沉積速度、沉積層厚度、環境溫度和熱循環時間以及這些因素之間相互依賴關系。熱熔鹽腐蝕速度驚人,比如壁厚為6mm的生物質鍋爐受熱面管子,在2年內即可腐蝕剩余2mm,年腐蝕速率在2mm/年左右。腐蝕速度比純氧化高得多,加之熱熔鹽腐蝕易產生孔蝕,故其危害性更大。

為了有效地抑制生物質鍋爐受熱面腐蝕給生物質鍋爐設備運行帶了嚴重安全隱患,提高生物質鍋爐的使用壽命,增加生物質鍋爐經濟效益,現對生物質鍋爐受熱面的腐蝕進行研究分析,并研究用于生物質鍋爐受熱面的防腐涂層對鍋爐進行防腐處理試驗。

1生物質鍋爐受熱面腐蝕的生成條件及爆管原因

生物質燃料在燃燒過程中形成以氧化鉀、氧化鈉、氨氮等氧化物以及氯離子、亞硫酸根、硫酸根等陰離子。由于燃燒時富氧,形成了堿性的、高溫的熱腐蝕環境,生物質鍋爐受熱面高溫腐蝕集中發生在水冷壁、過熱器等部位。高溫腐蝕的生成條件及爆管原因分析如下:

(1)生物質鍋爐的燃料中含有較高的堿金屬如鉀、鈉等,含有具有腐蝕性的陰離子如氯離子、硫離子等。燃燒后的灰渣含有較高濃度的氯化物和強堿性灰垢。

(2)爐膛溫度在800℃以上,高于部分煙氣、灰塵中一些物質的熔點,當這些低熔點的物質遇到水冷壁時,在水冷壁上凝結。灰的熔點越低,黏度越大,煙氣速度就越低,越易于粘積到管壁上。

(3)由于凝結在水冷壁、過熱器等管壁上的強堿性灰垢嚴重影響了煙氣與水的熱交換,加重了煙氣里的融化灰的黏附,加速丁腐蝕速度。隨著水冷壁、過熱器等管壁腐蝕加劇,當管壁不能承受飽和蒸汽水汽壓力時,就會爆管。

2生物質鍋爐受熱面防腐涂料的研制

2.1主要實驗裝置

加熱:馬弗爐(0~1600℃溫度、時間可控)

噴涂:高壓泵(0.4~0.6MPa、壓力可調)、霧化噴***

配料:天平(萬分之一)、攪拌器(300轉/min)

實驗材質:普碳鋼、TP347H(18Cr10NiCb)、12Cr2MoWVTiB、15CrMo

2.2防腐涂料配方

通過長期研究,確定以磷酸二氫鹽為粘結劑,以氮化鋁、氧化鈹等為骨料,以硼砂為熔融浸潤劑,以La2O3與Y2O3稀土混合物等為穩定劑,以鉬酸鋇、氧化銻為金屬密著劑、酸性抑制劑以及適量水組成的配方,能在受熱面表面形成有效的防護層,阻止生物質燃燒后形成的堿性、氧化性物質在高溫條件下對鍋爐受熱面的熱腐蝕。防腐涂料配比如下:

磷酸二氫鋁10%~15%

La2O3與Y2O3稀土混合物10%~20%

氮化銷20%~30%

氧化鈹15%~20%

硼砂10%~15%

鉬酸鋇2%~5%

氧化銻1%~3%

酸性抑制劑2%~5%

去離子水適量

2.3防腐涂料的性能測試

2.3.1耐腐性實驗

在生物質燃燒過程中主要的腐蝕物質是氧化鉀、氧化鈉、氨氮等氧化物以及氯離子、亞硫酸根、硫酸根等陰離子,在實驗過程中以以下化合物模擬生物質鍋爐燃燒過程中產生的腐蝕物質進行腐蝕試驗:

氯化鈉:熔點801℃,主要在熔融狀態下,揮發出Cl-、Na+;

氟化鉀:熔點858℃,主要在熔融狀態下,揮發出F-、K+;

硝酸銨:在110℃時,NH4NO3→NH3+HNO3,揮發出NH3和HNO3,增強腐蝕性

三種藥劑總量240g,分別為80g。

馬弗爐內部容積:0.008125m3

藥劑揮發后馬弗爐內最高濃度:29538.5g/m3

(1)加熱溫度及保溫時間

從常溫加熱到1100℃,并保溫8小時。藥劑加熱到950℃后,氯化鈉熔融揮發了近一半,氟化鉀、硝酸銨熔融揮發完全;保溫8小時后觀察試樣涂層外觀完整,無破損跡象。

(2)試樣腐蝕前后重量變化

三個試樣高溫腐蝕前重量為638.30g,高溫腐蝕后重量為638.52g,重量稍有增加,應是腐蝕藥劑結晶凝固在涂層表面的原因。

2.3.2耐磨試驗

涂料中的主要成分均為耐磨性較好的超細物質,涂層經固化后表面光潔,表面莫氏硬度在6.0級左右,一般粉塵顆粒物無法對涂層進行有效的磨損。耐磨試驗采用高速電動鋼刷打磨(如圖1)的方式對試樣涂層打磨1分鐘,前后結果如圖2,涂層完整,只對涂層表面進行了類似拋光處理的效果如下:

2.3.3導熱性試驗

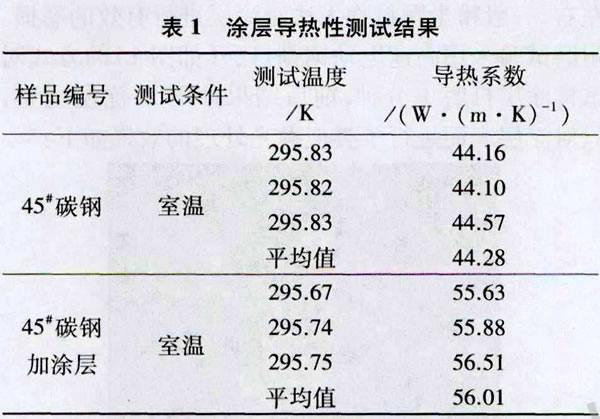

鉻鎳鋼(18%鉻,8%鎳)在25℃時的導熱系數為16~19W/(m·K),鋼(1%C)在25℃時的導熱系數為43W/(m·K)左右,涂層中的主要物質的導熱系數在25℃時在175W/(m·K)以上,涂層具有良好的導熱性。我們制作了標準的導熱性測試試塊(尺可為50mm×40mm×20mm),涂層厚度1mm。委托西安夏溪電子科技有限公司按美國材料試驗協會(ASTM)的ASTMD5470標準,對涂層試樣的導熱性進行測試對比,測試結果如表1。

由表1可知,涂1mm涂層后的45#碳鋼的導熱系數在56.01W/(m·K)左右,未涂防腐涂層45#碳鋼的導熱系數44.57W/(m·K),由于涂層中含有導熱系數較高的物質,涂層不會影響生物質鍋爐受熱面的導熱性能,也不會降低換熱效率。

2.3.4燒損實驗

涂料中的主要物質在高溫下化學性質穩定,對煙氣中的氨氣、二氧化碳、氧氣、硝酸鹽、氯離子、鉀、鈉等無化學反應。為了驗證涂層在高溫下的穩定性,進行高溫燒損試驗,將涂料噴涂到經過950℃保溫燒損72小時的剛玉坩堝內表面,在950℃下保溫72小時,對照燒損前后的重量,確定涂層的燒損率。

噴涂前剛玉坩堝重量:739.09g

噴涂950℃固化后坩堝重量:763.64g

涂層重量:24.55g

涂層面積:422.26cm

950℃72小時坩堝重量:763.73g

950℃72小時高溫燒損率:-0.37%(763.64g-763.73g/24.55g×100%)

增重原因:涂層中一氧化物或二氧化物,在高溫下變為三氧化物或四氧化三物,使涂層重量增加。

3涂料的應用

3.1使用方法

使用溫度:常溫約1100℃

使用環境:堿性、氧化性氣氛的熱熔鹽腐蝕

被噴涂物的表面處理:噴砂處理

施工方法:氣動噴涂,噴涂壓力0.4~0.6MPa

涂層厚度:0.05~3.0mm,建議厚度1mm

3.2應用案例

2016年3月在韶能集團130t/h生物質鍋爐爐膛水冷壁表面進行了防腐涂料的應用試驗。未應用涂料前5mm厚的水冷壁管在使用3~4個月后腐蝕磨損到2mm左右,經常發生爆管事故;在同等位置噴涂此涂料1mm左右,在同樣的使用情況下使用1年未見水冷壁爆管事故。

4結語

針對生物質鍋爐受熱面的高溫熱熔鹽腐蝕進行防腐涂料的研制,應用表明,該涂料具有較好的防腐效果,防腐涂層與生物質鍋爐基體結合緊密,耐高溫、耐沖刷,具有良好的導熱性,對生物質鍋爐受熱面的換熱效率幾乎沒有影響,可推廣應用于各型生物質鍋爐受熱面的防腐,提高鍋爐的運行安全性和穩定性,具有良好的社會和經濟效益。 |