|

張智深,毛軍,瞿自力,葛昕,胡志鋼,鄭進標,陳祖根,王耀宣

(杭州藍禾新能源工程技術有限公司,浙江杭州310051)

摘要:說明生物質燃料鍋爐設計、操作、管理必須符合所選生物質的燃燒特性。二次風份額大于50%。爐膛水冷度與燃料水分密切相關。煙氣爐膛內停留時間2~3s。鍋爐給料必須連續均勻、可調。運行中必須及時清除受熱面粘結的焦渣、灰塵。

0概述

環保問題是擺在各級政府和全國人民面前的頭等大事,2009年哥本哈根氣候變化大會上,我國莊嚴承諾2020年中國單位GDP的CO2排放量要比2005年減少40%~5%。這是一個不容易達到的指標。2014年國家環境保護部和國家質量監督檢驗檢疫總局頒布的《鍋爐大氣污染物排放標準》(GB 13271-2014)規定鍋爐大氣污染物排放指標要求較《鍋爐大氣污染物排放標準》(GB 13271-2001)提高較多,顆粒物指標減少50mg/m3、二氧化硫減少600mg/m3,并新增了氮氧化物≤300mg/m3和汞及其化合物≤0.05mg/m3的要求。要實現上述目標需三大技術措施并舉:一是嚴格實施國家發改委、環保部、國家能源局聯合下發的“煤電節能升級與改造行動計劃(2014~2020年)”,堅決對煤電機組實施關小上大、提效節能、減排改造的技術措施,努力使發電煤耗降低到310g/kWh以下,實現CO2減排26%~30%;二是使用低碳能源和可再生能源;三是使用清潔化的化石能源。

可再生能源中生物質能源是較為清潔的可利用能源。據統計我國可利用的生物質能源折合標準煤約3~4億t,而2014年我國耗煤量為37億t,工業鍋爐耗煤量為6.4億t標準煤。如果將我國可利用的生物質能源全部用于工業鍋爐燃料,可將54%的工業鍋爐改為生物質燃料鍋爐。我國待開發可用于能源植物種植的草原、邊際土地面積近5億公頃,可產生物質能源約13億t。生物質能源開發潛力很大,發展生物質燃料鍋爐是我國能源發展方向之一。

生物質作為燃料具有少硫或無硫、高揮發分易燃、灰分少、水分變化大、二氧化碳能在生命周期內完全吸收、可運輸、可加工的特點。由于生物質少硫或無硫,燃燒后的煙氣一般不需要裝設脫硫設備;因其灰分少,同類燃燒方式下鍋爐的原始灰塵排放濃度比煤低;高揮發分低燃點可使燃燒區溫度低許多,減少熱力型NOx生成。

目前眾多鍋爐生產廠家都積極開發、設計、生產燃生物質鍋爐。但其設計、生產、檢驗、安裝、使用管理方面均未掌握其特殊要求,許多在用燃生物質的鍋爐均未達到高效、環保的性能要求。

設計生物質燃料鍋爐必須符合生物質燃料的燃燒特點。生物質燃料具有如下燃燒特點:

(1)揮發分含量高于煤炭,達70%。燃點低、易著火。

(2)固定碳含量低,僅15%~20%。易燃盡。

(3)灰分少,除稻殼灰分15%,其他生物質灰分一般在1.5%~5%。所需要的爐排面積較小,即爐排面積熱負荷可取較大值。

(4)水分變化較大,設計爐膛結構、空氣溫度和選用燃燒設備應符合設計燃料水分下燃料順利充分燃燒的要求。須特別注意露點溫度計算,以選擇合適的排煙溫度。

(5)燃料的尺寸和形狀繁多,須選擇合適的燃燒方式和給料方式與設備。

(6)草本植物一般含有氯元素,極易產生受熱面腐蝕,尾部受熱面區的煙氣溫度必須高于露點溫度。

筆者現就生物質燃料工業鍋爐設計、運行操作及管理中應注意的要點,進行探討。

1生物質燃料的給料、進料

(1)生物質燃料的燃點低,一般只有270~300℃,燃燒速度快,加上揮發分含量高,極易爆燃。因此燃料供給必須做到連續均勻,尤其是低水分、細粒度的生物質燃料。

輸料設備應考慮燃料尺寸大小、燃料密度、水分高低對其的要求。

①水分低于20%、尺寸小于15mm的生物質燃料應選擇螺旋給料機或皮帶機。

②水分大于20%、尺寸在15~100mm的生物質燃料應選擇刮板輸送機或無軸螺旋輸送機。

③水分低于15%、尺寸小于5mm的生物質燃料除選擇螺旋給料機、皮帶機外還可選擇氣力輸送。

④生物質除加工成Φ8~12×20~50顆粒狀燃料外,以原生態或粉碎狀態儲存于料倉內,則會纏連搭橋,造成料倉排料困難,不能使料倉順利排料。必須采取相應的技術措施,首先料倉的形狀必須設計成上口小下底大的錐臺體形狀。搭橋嚴重的燃料需要設計破橋裝置,該裝置就是滾筒軸上均勻分布若干撥料齒,撥料齒的形狀為三角形,其軸向和周向布置間距視燃料特性而定,對于片塊狀燃料其軸向間距應在200~400mm,周向300~500mm為宜。滾筒軸的轉速必須可連續調節,可選擇變頻調速或電磁調速。對于纏繞性較強的秸稈類燃料其軸向間距應在300~600mm,周向間距400~800mm為宜。

筆者曾對配套16t/h蒸汽鍋爐的木片料倉進行技術改造,改造前其破橋裝置下方與螺旋輸送機之間經常被燃料擠實而造成螺旋機無法輸出燃料。經現場觀察分析發現,問題的原因是破橋裝置供料過大,與螺旋機輸出量不平衡。改造時首先改進撥料齒的形狀和尺寸,由原來的30mm高改為150mm,其軸向間距由原來的100mm改為400mm,周向間距由原來的200mm改為400mm。滾筒軸轉速由原來的37r/min改為0.42r/min。改造后破橋順利,螺旋機輸料正常平穩。

(2)向爐膛內給料、進料的方式選擇應考慮生物質燃料的揮發分含量高低、尺寸大小。給料方式和設備選擇必須配合燃燒方式,給料方式和設備應具有防止燃料爐外著火的技術措施和裝置,必須能順利、連續、均勻、可調控供給燃料。

①揮發分含量高、尺寸小于3mm×5mm的可選擇風力吹送、播撒。這樣有利于燃料預熱、干燥、著火和燃盡。

②揮發分低、尺寸≤50mm的生物質燃料應采用機械力送入,可使用行星給料機或螺旋給料機,50~150mm以下的生物質燃料可用刮板給料機或鏈帶給料機。對于較長的具有纏繞性的燃料應使用防纏繞螺旋機送人。

③生物質燃料水分越低、粒度越細,燃燒速度越快,就越容易爐外著火(或稱為回火),這種燃料必須采用風力噴送播撒。為防止回火,其吹送風速應大于其懸浮風速外,還應該大于其火焰傳播速度。火焰速度應由試驗得出。

④尺寸大于5mm的生物質燃料火焰傳播速度較慢,正常運行時在負壓狀態下不會回火,但臨時停爐時由鏈條爐排或往復爐排送人燃料的鍋爐其爐排前部設有料斗且斗內存料時易回火燒到料斗里。這種鍋爐應采用給料機的給料量與爐排帶入爐膛的燃料量平衡方式的技術措施,停爐時應先停給料機,待料斗內無存留燃料后再停爐排。

⑤對于密度較小的塊、片、條絲狀燃料,可采用兩級給料機串聯、電氣聯鎖控制的技術措施防止回火。

2燃燒方式與燃燒設備選擇

燃燒方式的選擇應根據燃料的水分大小、尺寸大小、灰分高低及其結渣性選擇。

(1)燃料的收到基水分低于15%、尺寸小于3mm、灰分小于3%時,應采用風力噴播的懸浮燃燒方式;如果其灰分結渣性Rz≤1.5可采用鑄鐵固定爐排,灰分結渣性Rz>1.5可采用水冷固定爐排。

(2)燃料的收到基水分低于15%、尺寸在5~50mm、灰分在4%~20%時,應采用機械進料的層燃或沸騰燃燒方式,燃燒設備可選擇鏈條爐排、灰分結渣性Rz>2.0應選用往復爐排。鍋爐容量大于14MW、負荷變化且灰分結渣性Rz<1.5的可選擇鼓泡流化床、循環流化床。

(3)燃料的收到基水分為20%~50%、尺寸≤10mm、灰分在1%一5%時,應采取風力噴播加層燃的方式。其燃燒設備可用鑄鐵固定爐排或鏈條爐排。鍋爐容量大于14MW且負荷變化且灰分結渣性Rz<1.5的可選擇鼓泡流化床、循環流化床。

(4)尺寸為50~150mm的,灰分結渣性Rz<1.5時采用鏈條爐排或傾斜水冷爐排,灰分結渣性Rz>1.5采用往復爐排。

(5)秸稈類生物質應先行切碎,使其尺寸小于50mm,再投入鍋爐燃燒;灰分結渣性Rz<1.5時采用鏈條爐排,灰分結渣性Rz>1.5時宜采用往復爐排。

3爐膛設計

設計生物質燃料鍋爐前必須清楚知道擬燃生物質燃料的元素成分及灰的焦渣特征。

(1)爐膛出口溫度的選擇:爐膛出口溫度應根據燃料灰的變形溫度DT選擇。燃煤鍋爐一般應低于變形溫度50℃。燃生物質鍋爐爐膛出口溫度應低于灰的變形100℃。為降低氮氧化物排放,爐膛出口溫度應低于850℃。

(2)燃燒區溫度:燃燒區溫度的選擇應根據燃料各成分活化能高低選取,以使其既順利燃燒,又不大量形成NOx。生物質揮發分中以甲烷CH4和一氧化碳CO為主,其活化能50~125kJ/mol,遠低于煙煤和無煙煤,而生物質燃料中固定碳含量極低,故燃燒區溫度應控制在1200~800℃。首先應計算絕熱燃燒溫度,此時應取過量空氣系數1.2~1.4,若絕熱燃燒溫度在此范圍內,應將爐膛設計成絕熱爐膛。絕熱燃燒溫度高于1400℃時應適當開降溫窗,讓火焰通過降溫窗向上部水冷壁輻射散熱降溫,開窗面積與爐膛截面積之比與[(絕熱燃燒溫度-1400℃)/1400℃]成正比關系。即

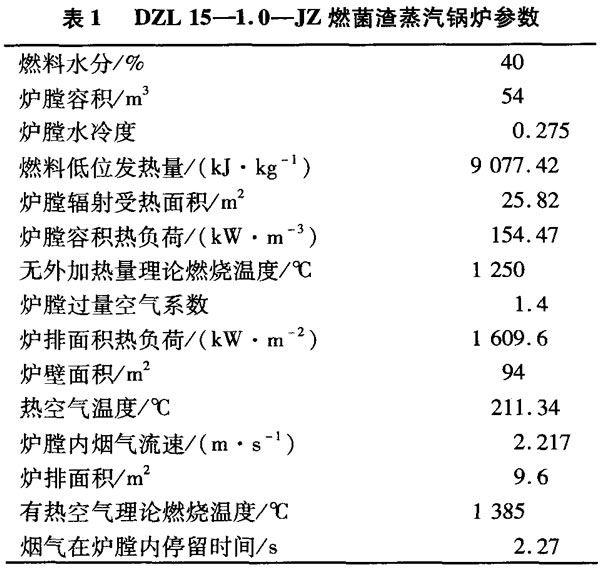

筆者設計的DZL15-1.0-JZ燃菌渣蒸汽鍋爐參數如表1。

該鍋爐采用雙拱絕熱爐膛技術設計,完全適應菌渣燃料的燃燒。經試運行,效果符合設計要求,設計熱效率83.11%,實測熱效率84%。可以穩定、充分燃燒50%水分的菌渣燃料,用戶非常滿意。

(5)爐膛內配風設計:鑒于生物質燃料的燃燒特點,爐內配風應適應其燃燒段對氧氣的需要量,即送料風、一次風和二次風必須以合理的比例配置。

送料風與二次風總量應滿足燃料揮發分燃燒需要,燃燒生物質的二次風量約占總風量的60%~70%,二次風應從燃燒空間噴人,兩個風應合理組織,與爐內煙氣形成一定形狀的流動形態并充分混合,閉式爐膛應組織成橫向旋流,開式爐膛應組織切圓旋流。

二次風應分段送入,以控制NOx的生成量。一次風則滿足固定碳燃燒需要空氣量,一般占總風量的30%~40%。爐內配風還應該與爐拱有效配合。爐拱覆蓋面積須依燃料水分和灰分高低而定。

(6)移動爐排的移動速度:由于生物質燃料的灰分和固定碳含量較少,燃盡速度快,移動爐排的移動速度應相應提高,并且能夠連續調節。

(7)爐膛儀表:生物質燃燒過程中需隨時監控、調節爐膛及燃燒區的溫度和壓力,需要設置燃燒區溫度表、壓力表及煙氣氧量計。

(8)爐墻設計:燃燒室的爐墻除應具有足夠的耐火度和保溫厚度外,尚應具有很好的結構強度,使其能耐受多次爆燃沖擊。在適當位置應設置足夠排泄面積的防爆門,防爆門應靈敏可靠。

(9)燃料水分≤15%的爐膛水冷壁,建議涂具有防結焦性能的涂料。保持水冷壁表面清潔。

4對流蒸發受熱面設計

(1)熱工參數取用:煙管受熱面管內煙氣流速一般取25~30m/s,燃燒稻殼的鍋爐煙管內煙氣流速應小于15rn/s(以防止煙管磨損),水管對流管束區煙氣流速一般取8~12m/s,燃燒稻殼的鍋爐水管對流管束區煙氣流速一般取5~6m/s。

(2)受熱面型式選取:鍋爐容量≤20t/h的鍋爐對流受熱面盡量采用螺紋煙管。螺紋煙管具有較好的防積灰性能,只是兩端無螺紋段易積灰,但其長度不超過90mm,定期人工清灰即能滿足運行要求。鍋爐容量>20t/h的對流受熱面應采用水管式,但必須同時設計可靠有效的吹灰、清灰裝置。連續運行的鍋爐應裝設在線吹灰裝置。清放灰裝置必須嚴密不漏風且操作靈活。

(3)對流受熱區爐墻應與受熱面緊密牢固連接,整體性要好。要能耐受爆燃沖擊。

(4)燃生物質鍋爐的水管對流受熱面比螺紋煙管更易積灰,設計時必須采取有效的吹灰、清灰措施和裝置。但目前尚無既安全又有效的吹灰技術,特別是無既安全又有效的在線吹灰技術,現有的在線吹灰設備均存在安全性差、吹灰存在死角、全受熱面清灰程度不一致等問題。期待高效、安全的吹灰技術、設備出現。

5鍋爐尾部受熱面設計

(1)首先應根據燃料水分確定是否布置空氣預熱器。燃料水分低于15%時可不布置空氣預熱器;燃料水分在15%~30%,先少量布置省煤器受熱面再布置適量空氣預熱器受熱面;當燃料水分>30%可只布置空氣預熱器;當燃料水分>45%時應適量減少對流蒸發受熱面,加大空氣預熱器受熱面積,以提高熱風溫度,使濕燃料順利燃燒。

(2)尾部受熱面傳熱溫差小,必須取用較高的煙氣流速:橫向沖刷管束的應為10~12m/s,管內煙氣流速W應為25~30m/s。因需要很多受熱面積,一般采用擴展受熱面,如翅片管、螺旋鰭片管。

(3)尾部受熱面區應設置可靠有效的吹灰、清灰裝置。連續運行的鍋爐應裝設在線吹灰裝置。

(4)尾部受熱面下應設置煙灰沉降池,初步分離粗顆粒灰塵,降低煙塵初始排放濃度。

6輔機配置

燃生物質的鍋爐配置風機需要增大裕量,因生物質燃料水分變化大,低位發熱量變化大,需要較大的風量、風壓裕量儲備,否則不能滿足運行要求。出渣設備必須選用干式的且密封性能好的設備,不能用水封式。電控系統的功能必須有啟爐、停爐的順序連鎖功能,確保啟爐時給料機最后開啟,停爐時最先停給料機。料倉設計必須采用防搭橋技術措施。

7運行操作與管理

(1)實際使用燃料必須符合設計規定,特別注意其水分、灰分及灰的結焦特性。水分、灰分變化會引起燃料的發熱量變化,當發熱量變化較大時將嚴重影響燃燒安全性,甚至會造成安全事故。燃料發熱量升高較大時會大幅度提高燃燒區溫度,造成結焦、耐火材料超溫損壞;燃料發熱量降低較多時會嚴重降低燃燒區溫度,燃燒速度大幅度降低,輕者燃燒不充分、降低鍋爐出力,重者則熄火、爆燃。灰的結焦性變強,會造成爐排面上結焦影響通風,爐排得不到有效的冷卻而超溫損壞,同時會在受熱面上粘結灰殼,嚴重影響傳熱。據觀察,對流受熱面每增加1mm灰層則排煙溫度將升高150~200℃,熱效率相應下降7~10個百分點。建議燃料水分變化幅度不要超過5%,灰分變化不要超過2%。灰的結焦性要保持穩定,否則要采取有效的吹灰和清灰措施。

(2)運行調節要做到平穩過渡、連續均勻。鍋爐由一種狀態變化到另一種狀態時要平穩,燃料量、鼓引風量增減要緩慢平穩,小幅慢調,盡量使風料比保持一致,并且與燃燒區溫度(即燃燒速度)協調一致,即爐內不要積存大量燃料。燃料供給必須連續均勻,不得忽大忽小。

(3)停爐時不得用生物質燃料壓火。生物質揮發分含量高,如在爐內存有較多燃料停爐壓火,會析出大量揮發分,當達到爆炸極限濃度時會產生爆燃,損壞爐墻。所以停爐時不得在爐內積存大量生物質燃料,當需要短暫停爐時可以留少量生物質燃料保持火種,但要開啟爐門及所有煙道門通風,防止揮發分聚集。較長時間停爐應用煤炭壓火。

8結語

筆者多年從事生物質鍋爐研究,經驗證明,生物質鍋爐的輸料、給料、燃燒方式選擇,爐膛設計、對流受熱面設計、尾部受熱面設計,輔機配置,運行操作、管理各環節均必須符合生物質燃料的物理特性、燃燒特性、灰渣特性。設計前必須充分了解燃料的特性,必要時必須通過實驗得出燃料特性,否則將會影響鍋爐的安全、經濟運行。 |