|

張彥民

(吉林農(nóng)業(yè)科技學院機械工程學院,吉林吉林 132101)

摘要:在對成型機類型、成型機理研究的基礎上,設計了一款復合式環(huán)模生物質(zhì)燃料顆粒成型機。對成型機工作原理、環(huán)模與壓輥設計、顆粒成型過程進行了闡述,摸索復合式環(huán)模生物質(zhì)成型機的構(gòu)造與設計方向,對完善同類設備性能、利用生物質(zhì)能源提供技術支持與參考。

引言

生物質(zhì)能是直接來自于太陽能的可再生能源,與化石類能源相比具有數(shù)量龐大、分布廣泛、能夠再生等優(yōu)點。我國作為一個農(nóng)業(yè)大國,農(nóng)作物秸稈資源存量巨大,通過壓縮成型技術把生物質(zhì)原料壓制成具有一定形狀的燃料塊,方便儲藏和運輸。生物質(zhì)固體燃料熱值可達14.7~16.75MJ/kg,與中質(zhì)煤相當,且燃燒性能好,可廣泛應用于電廠、供暖等場合。由于燃燒時不會產(chǎn)生硫化物并減少了桔桿違規(guī)露天焚燒現(xiàn)象,可以提高空氣質(zhì)量并節(jié)省煤炭資源。

1生物質(zhì)燃料成型機研究

1.1成型機主要類型

生物質(zhì)燃料顆粒固化成型工藝方法主要有熱壓成型式、冷壓成型式和常溫濕壓成型式[1];成型機器設備主要有活塞沖壓成型、螺旋擠壓成型、壓輥擠壓成型三種。其中活塞沖壓成型包含機械式和液壓式,由于機構(gòu)運行為間歇式,故生產(chǎn)效率不高。螺旋擠壓成型機出現(xiàn)時間較早,但關鍵部件易磨損,影響機器的使用壽命。壓輥式通常有環(huán)模式和平模式兩種。環(huán)模式模孔相對較小,除了可以壓縮燃料顆粒還可以制作飼料顆粒。由于壓輥式生物質(zhì)燃料顆粒機可以對生物質(zhì)燃料顆粒進行連續(xù)生產(chǎn),具有較高的生產(chǎn)效率。

1.2冷壓式顆粒成型機機理

冷壓式成型是指原料經(jīng)收集粉碎,達到一定的粒度,根據(jù)需要調(diào)節(jié)原料含水量,然后直接進行固化成型。冷壓成型技術的特點是對物料含水量范圍的要求較低,通常生物質(zhì)粉料的含水率可在6%~25%之間[2],壓制成型過程中不需要加入粘結(jié)劑。它的成型機理是,成型機的核心零件壓輥在常溫下對具有一定粒度的生物質(zhì)原料進行擠壓,在高溫高壓作用下,原料中的木質(zhì)素開始軟化,粘結(jié)力增加,纖維素開始延展變形,相鄰的顆粒之間嚙合并重新組合,最終壓制成型[3]。冷壓成型技術的工藝只需要粉碎和壓縮兩個環(huán)節(jié);因此與熱壓成型技術相比,具有機構(gòu)簡單、體積小、重量輕、成本低等優(yōu)點[4]。

1.3環(huán)模式成型機設計

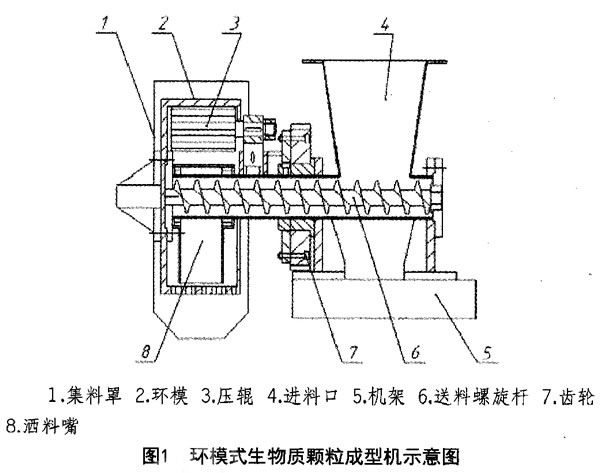

1.3.1總體設計。環(huán)模式生物質(zhì)顆粒成型機結(jié)構(gòu)如圖1所示,本機采取環(huán)模方式,冷壓成型機理。作業(yè)時,經(jīng)粉碎的生物質(zhì)原料由進料口送人,經(jīng)送料螺旋桿傳遞到環(huán)模腔室內(nèi),通過灑料嘴把原料拋散出,在離心力和灑料嘴的作用下使原料均勻地鋪在環(huán)模內(nèi)表面。由電機產(chǎn)生的動力通過聯(lián)軸器、減速箱、主軸傳遞給環(huán)模,實現(xiàn)環(huán)模的順時針轉(zhuǎn)動,通過齒輪將動力從主軸分到副軸,再通過換向齒輪將動力傳遞給與壓輥相連接的齒輪,從而帶動環(huán)模中的兩個壓輥逆時針轉(zhuǎn)動,即實現(xiàn)環(huán)模與壓輥的同時相對運動,使常見的單體運動方式變?yōu)槎囿w運動方式。

1.3.2環(huán)模設計。環(huán)模部分是成型機設計的關鍵,直接影響生物質(zhì)顆粒成型的質(zhì)量、生產(chǎn)效率與環(huán)模使用壽命。在本機的設計中,環(huán)模與壓輥同時轉(zhuǎn)動,動力來自于同一個電動機,通過換向齒輪實現(xiàn)兩者相對運動。當運動速度過高時會導致斷層、粉料增多現(xiàn)象,當速度較低時會影響生產(chǎn)效率,依據(jù)實驗數(shù)據(jù)分析,當環(huán)模內(nèi)徑處線速度為4~8m/s時比較合適[5]。

環(huán)模模孔主要由導料圓錐孔、保壓直孔、減壓排放孔三部分組成。導料錐孔為漏斗形結(jié)構(gòu),可以使顆粒物料更容易進人保壓直孔,保壓直孔是物料壓縮成型的主要部分。模孔形式依據(jù)不同的生物質(zhì)原料特點進行設計選擇。

保壓直孔的有效長度與其孔徑的比值稱為壓縮比,壓縮比是與壓制成型的燃料顆粒密度、強度密切相關的參數(shù)。環(huán)模開孔率會影響到環(huán)模的結(jié)構(gòu)強度與生產(chǎn)效率,通常壓制燃料顆粒成型機的環(huán)模開孔率要比壓制飼料的環(huán)模開孔率小一些。為保證出料順暢,要使模孔內(nèi)壁粗糙度值在0.8~1.6之間。通過以玉米秸稈為原料進行試驗,最后確定模孔結(jié)構(gòu)尺寸如下:導料錐孔角度60°,直孔孔徑6mm,減壓孔部分直徑6.5mm,直孔長度30mm,環(huán)模內(nèi)徑320mm,寬度90mm,壓縮比5,開孔率33%[6]。

1.3.3壓輥設計。壓輥與環(huán)模是成型機的核心部件,兩者配合運動對原料進行擠壓生成燃料顆粒。壓輥主要由壓輥旋轉(zhuǎn)體、軸承、壓輥軸、鎖緊螺母、防塵蓋等部分構(gòu)成,壓輥表面加工有齒狀直線溝槽,以增加壓輥與原料之間的摩擦力,防止打滑。壓輥表面與環(huán)模內(nèi)表面間的距離應控制在0.1~0.3mm之間,間距過小易引起部件摩擦碰撞或物料中斷,間距過大會引起物料層過厚影響擠壓成型效果與產(chǎn)量。本成型機采用兩個壓輥對稱式布局,可以抵消壓輥工作時產(chǎn)生的大部分反作用力,機構(gòu)更穩(wěn)定,降低成型機工作時的振動與噪音。

1.4顆粒成型過程

經(jīng)粉碎好的生物質(zhì)物料通過人工或傳送機構(gòu)輸送到進料1:3,再通過送料螺旋桿把物料輸送到灑料嘴,灑料嘴以和壓輥相同的速度做旋轉(zhuǎn)運動,物料在離心力的作用下被拋散分布到環(huán)模腔室內(nèi)壁上。壓輥開始對物料進行擠壓,松散的物料開始變得緊密,物料通過漏斗形的導料錐孔進入保壓直孔,物料間的空氣被逐步排出,在巨大的壓力下開始發(fā)生塑性流動和延展,物料間變得越來越緊密。物料中的木質(zhì)素在摩擦產(chǎn)生的高溫作用下開始軟化,與纖維素共同作用使物料逐漸粘結(jié)在一起,最終固化成型。物料在保壓直孔中停留時間越久,結(jié)構(gòu)就越致密穩(wěn)定,最后通過減壓排放孔排出模孔,經(jīng)過刀具切割成所需要長度。

2復合式環(huán)模材料與結(jié)構(gòu)

2.1影響環(huán)模性能的主要因素

環(huán)模需要承受沖擊力、交變載荷與摩擦,因此環(huán)模要有足夠的強度、耐磨性與抗腐蝕性。三個性能之間相互影響和制約,如增強環(huán)模的硬度會提高其耐磨性,但在巨大的沖擊力下顯得缺少韌性,容易開裂。

2.2常用環(huán)模材料

2.2.1碳素結(jié)構(gòu)鋼。碳素鋼的一種,含碳量約0.05%~0.70%,如常見的45鋼,其熱處理硬度一般為HRC45~50,價格低廉,多用于對性能要求不是很高的地方,隨著對環(huán)模性能要求的提高,現(xiàn)在基本上不作為環(huán)模材料使用。

2.2.2合金結(jié)構(gòu)鋼。常見的合金結(jié)構(gòu)鋼牌號有:20CrMnTi、40Cr、35CrMo等,熱處理硬度能達NHRC50以上,具有優(yōu)良的綜合力學性能。用此材料制造的環(huán)模采用滲碳工藝后,可以進一步增強環(huán)模表面硬度提高耐磨性,但缺點是耐腐蝕性能較差,當環(huán)模表面硬化層被腐蝕破壞后,會急劇加速環(huán)模的磨損,降低環(huán)模的使用壽命。

2.2.3不銹鋼環(huán)模。不銹鋼環(huán)模也叫做鉻環(huán)模,材料有3Cr13、4Cr13等,這些材料的強度和抗沖擊性能都較好,熱處理硬度大于HRC50,一般經(jīng)淬硬或真空淬硬制成的環(huán)模含碳0.4%~0.5%、鉻12%~14%。相比合金結(jié)構(gòu)鋼環(huán)模抗腐蝕性能得到極大提高,但耐磨性和韌性稍差一些,環(huán)模內(nèi)外部的硬度比較均勻。

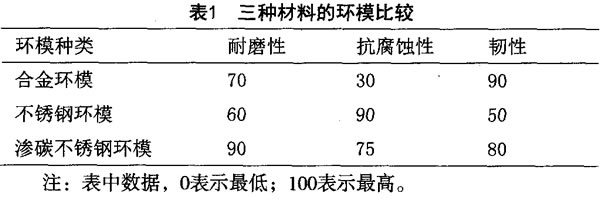

2.2.4滲碳不銹鋼環(huán)模。不銹鋼環(huán)模經(jīng)滲碳處理后具有和合金鋼環(huán)模一樣的淬硬表面,耐磨性得到了極大提高,硬度由外向內(nèi)逐漸遞減,具有良好的抗沖擊能力。因經(jīng)滲碳處理后,材料中碳的含量增加,使不銹鋼內(nèi)部的鉻與碳形成晶間物的幾率增加,導致其耐腐蝕性比不銹鋼差,三種材料的環(huán)模性能比較見表1。

2.3復合式環(huán)模結(jié)構(gòu)

普通碳素結(jié)構(gòu)鋼價格低廉,但耐磨性和耐腐蝕性都較差。不銹鋼的剛度、韌性和耐磨性都較好,但是價格較高。本機采用復合式環(huán)模結(jié)構(gòu),即環(huán)模由內(nèi)外兩層材料構(gòu)成,外層為45鋼,內(nèi)層為4Cr13滲碳不銹鋼,采用焊接方式對內(nèi)外層材料進行連接,45鋼作為鐵基材料與4Cr13焊接時,在焊縫與母材之間常存在一個馬氏體熔合區(qū),該熔合區(qū)硬度較高,韌性較低,是易導致構(gòu)件破壞的薄弱區(qū)。但由于環(huán)模內(nèi)外層是以過盈方式裝配在一起的,工作時環(huán)模主要承受徑向的載荷,軸向的受力較小,因此,焊接方式能夠滿足兩層材料的可靠連接,保證兩層材料不發(fā)生軸向和周向的相對位移。這種結(jié)構(gòu)既發(fā)揮材料的優(yōu)異性能,又降低材料的成本,使環(huán)模達到較佳的性價比狀態(tài)。經(jīng)測試,復合式環(huán)模使用壽命與不銹鋼環(huán)模基本相當,但成本僅為不銹鋼環(huán)模的三分之一。

3結(jié)語

該生物質(zhì)燃料顆粒成型機具有優(yōu)良的性能,復合式環(huán)模結(jié)構(gòu)降低了設備的制造與維護成本,但它也有同類設備普遍存在的能耗高、易磨損、壽命短等問題,特別是原料的收集、運輸和粉碎需要消耗許多能量。因此還需要通過政府扶持、研發(fā)新工藝、降低能耗等途徑形成產(chǎn)業(yè)化生產(chǎn),這對于開發(fā)利用生物質(zhì)能源、減少空氣污染、滿足能源需求具有積極的作用和意義。

參考文獻

[1]王春華.環(huán)模秸稈成型機壓輥半徑的優(yōu)選與試驗[J].農(nóng)業(yè)工程學報,2013,(15):26—33.

[2]李平,蔡鳴,陳正明,崔晉波,等.生物質(zhì)固體成型燃料技術研究進展及應用效益分析[J].安徽農(nóng)業(yè)科學,2012,(14):84—86.

[3]劉延春,張英楠,劉明,等.生物質(zhì)固化成型技術研究進展[J].世界林業(yè)研究,2008,21(4):41-47.

[4]李在峰,雷廷宙,何曉峰,等.生物質(zhì)顆粒冷態(tài)致密成型技術[J].太陽能,2005,(6):42—43..

[5]張彥民,于振文.生物質(zhì)顆粒成型機理與環(huán)模性能研究[J].農(nóng)機化研究,2013,(10):210-212.

[6]胡建軍.秸稈顆粒燃料冷態(tài)壓縮成型實驗研究機數(shù)值模擬[D].大連理工大學,2008. |