|

谷志新1,楊迪2,徐凱宏1

(1.東北林業大學機電工程學院,黑龍江哈爾濱150040;2.牡丹江大學機械工程學院,黑龍江牡丹江157011)

摘要:我國在生物質燃料成型機的設計理論研究方面已經取得了很大的進步,但仍存在生產效率偏低、能耗偏高等缺點。參數化設計是利用先進的參數化設計軟件Pro/Engineer優化參數,研究環模的力學特性,找到最佳的成型參數,建立環模的理想模型,計算相關結構參數,分析環模結構參數對生產效率、成型品質和成型機穩定性的影響。參數化設計可大大節約設計時間,增加模型的利用率,優化設計,加快環模成型機的產業化進程。環模是生物質燃料固化成型機的核心部件,環模的結構參數、力學特性直接影響著生物質成型燃料的質量、產量及生物質固化成型的產業化的發展歷程。

1生物質燃料固化成型原理

黑龍江地區的生物質燃料固化成型常用的原料主要有玉米秸稈、鋸末、稻殼、木屑等。固化成型技術將這些生物質原料用機械加壓的方法,把松散、無定型、低熱量的生物質原料固化成具有一定形狀、密度較高、熱值高的固體成型燃料[1]。生物質固化成型燃料(BBDF)成型后體積縮小為原來的1/8~1/6,密度達到0.9~1.1,其熱值達14.644~16.736000MJ[2],如表1。

生物質原料中含有纖維素、半纖維素和木質素,占植物體成分2/3以上,如表2所示。木質素是具有芳香族特性的結構單體,為苯基丙烷型的立體結構高分子化合物;當溫度為70~110℃時軟化,具有黏性,達到140~180℃時就會塑化且粘結力增加,當溫度達到200~300℃時軟化程度加劇,黏性增高,此時施加一定壓力,可使其與纖維素緊密粘結,從而使生物質原料成型,冷卻后成成型燃料。

半纖維素由多聚糖組成,在貯存過程中易水解轉變為木質素。它結合在纖維素微纖維的表面,并且相互連接。這些纖維構成了堅硬的相互連接的網絡。

纖維素為葡萄糖組成的大分子多糖,是植物細胞壁中的主要成分,賦予植物莖彈性和機械強度。纖維素不溶于水及有機溶劑,對熱的傳導作用軸向比橫向大,并且與纖維孔隙度有關。

質地松散的生物質原料在受到一定的外部壓力后,原料成型先后經歷重新排列位置關系、成型機械變形和塑性流變等階段。在垂直于最大應力方向上,物料粒子主要以相互嚙合的形式結合,而在垂直于最小應力方向上,物料粒子主要以相互靠緊的形式結合,從而使生物質體積大幅度減小,密度顯著增大。

2環模成型機成型過程分析

成型機根據壓模形狀的不同,可分為平模成型機和環模成型機。環模成型機由于其產量高,環模易更換等優點是目前使用最為廣泛的機型[3]。

環模成型機整機結構如圖1。核心部件是環模和壓輥,環模的周圍有許多模孔。成型時,加工成小段的生物質原料被送入環模壓縮室內,然后電機帶動環模作等速順時針回轉,物料被轉動著的環模帶入壓輥和環模之間,使環模與物料,壓輥與物料,物料與物料之間相互產生摩擦,使物料中的纖維素、半纖維素相互結合在一起,摩擦產生的熱量使木質素軟化,作為黏結劑,把纖維素、半纖維素黏結在一起。其次通過模輥間的物料及其摩擦力使安裝在環模內的壓輥自轉,當擠壓力大于摩擦力時,將物料擠壓到環模模孔中,向外擠出,成型。

3環模的結構參數對成型的影響

環模的結構參數直接影響成型燃料的性能、環模的使用壽命和產量,從而影響生物質燃料加工的生產成本。

環模結構參數主要包括:

(1)模孔有效長度(L)

模孔有效長度即物料固化成型的模孔長度。有效長度越長,物料在模孔內的成型時間越長,成型后的燃料越堅硬,強度越高。

(2)模孔長徑比(L/d)

模孔長徑比即模孔有效長度L與模孔直徑d之比[4]。長徑比越大,燃料產品密度越大,燃料越結實,表面硬度也越高,相應的能耗大,產量小,反之亦然。選擇多大的長徑比與環模材料、模孔、直徑、生產品種等很多因素有關。其取值范圍一般在5~13之間。

(3)環模孔形

常見的環模模孔主要有直形孔、階梯形孔、外錐形孔和內錐形孔等。階梯形孔又分為釋放式階梯孔和壓縮式階梯孔。混合物料適合選用圓柱孔,脫脂糠等高纖維物料適合選用外錐形孔,內錐形孔適宜牧草類體積大的物料。

(4)環模厚度(T)

環模厚度與固化過程的壓力、物料特性、能耗、模孔有效長度、環模強度以及減壓孔深度等因素有關。環模厚度大,孔徑越小,孔壁阻力越大,強度和剛性大,成形燃料密度也大。根據經驗分析,環模厚度為32~127mm[5]。

(5)環模模孔粗糙度

同樣的壓縮比下,粗糙度越大,顆粒燃料擠出阻力越大,出料越困難。按照國家標準模孔粗糙度應為1.6。

(6)模孔的排列和開孔率

模孔一般沿周向排列。模孔通常有兩種排列方式:排成比較整齊的陣列或者錯位排布。為了使物料能相對均勻地進入模孔,一般都錯位排列,可以按等邊三角形布孔,亦可以按等腰三角形布孔,如圖2所示。

環模開孔率即環模模孔總面積和環模有效總面積之比。開孔率高,生產率大,但加工工藝較復雜。設計開孔率時要參考模孔間足夠的抗斷能力和結構強度。

當模孔直徑確定時,要提高環模的開孔率,就要相應減小模孔之間的壁厚。通常模孔直徑可以在2~20mm范圍內,根據模孔直徑的不同,環模表面上的開孔率為20%~30%。

根據等邊三角形原理,可以計算出環模開孔率[6]

(7)環模線速度

環模線速度指環模內圓切線速度。設計環模轉速時還要考慮成型產量、生物質成形率、不同原料配方、離心力等因素。

模孔直徑小的環模,應采用較高的線速度,而模孔直徑大的環模則應采用較低的線速度。

在一定范圍內,環模的線速度提高,產量增大,能耗提高,成型的硬度和粉化率指數上升。一般認為,模孔直徑為∅3.2~∅6.4mm時,環模的最高線速度可達到10.2m·s-1;模孔直徑為∅16~∅19mm時,最高線速度應限制在6.1~6.6m·s-1。

4目前生物質環模成型技術存在的問題

根據前面的分析,影響環模固化成型的主要因素有:環模的尺寸和形狀、成型溫度、物料種類、物料粒度、成型壓力等。目前的生物質環模成型技術還存在著如下問題:環模是成本昂貴的易損件,連續工作時間較短,磨損嚴重。對環模的研究,大都是在實驗中對環模進行定性分析。國內開發的固化成型機生產率低(80~100kg·h-1),規模小、能耗大、成本較高。

本文對環模進行參數化設計,將環模的設計要求、設計原則、設計方法和設計結果用靈活可變的參數來表示,以便根據實際情況隨時加以更改,以大大地縮短產品生產周期,提高產品方案設計穩定性,從而在整個產品生命周期內減少失誤,大大提高設計質量。

5參數化設計

參數化設計(Parametric Design)是全相關和系列化設計的技術基礎。PTC公司的Pro/Engineer軟件是基于特征造型的參數化設計系統,用以實現機械設計的自動化。

Pro/E將設計和生產過程集成在一起,讓所有用戶同時進行同一產品的設計制造工作,改變了機械設計的自動化(MDA,Mechanical Design Automation)的傳統觀念的3D產品開發軟件。3D實體模型可以將用戶的思想以最真實的模型在計算機中表現出來,支持同步設計的功能。

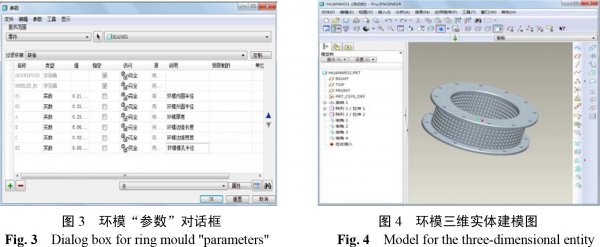

環模的主要技術參數包括環模轉速、環模壓縮比、環模開孔率及環模與壓輥之間的間隙、外圓半徑、環模厚度、環模邊緣長度、環模邊緣厚度、環模模孔半徑等,初始值如圖3所示。首先對這些技術參數進行優化,在Pro/E環境下實現環模的三維建模。

在參數化設計中,需要將參數和模型的尺寸相關聯,通過編輯關系式來實現。創建關系時,模型上的尺寸將以代號形式顯示,然后通過關系式將參數與模型的尺寸關聯。設置基本的參數和關系后,按照Pro/E的建模過程進行環模的三維實體建模,最終完成的環模實體如圖4所示。參數化設計可以大大節約設計時間,提高模型的利用率,優化設計,加快環模成型機的產業化進程。

6結束語

通過對成型環模機理分析與數值分析,利用先進的參數化設計軟件Pro/E優化建立環模模型,分析成型過程中環模在應力作用下的變形情況,對相關結構參數進行了計算,并分析了環模結構參數對生產效率、成型產量、成型品質和成型機穩定性的影響。本文的研究旨在為環模成型機的設計和制造提供理論依據,參數化設計可提高模型的利用率,優化設計。

參考文獻:

[1]鄧可蘊.中國農村能源綜合建設理論與實踐[M].北京:中國環境科學出版社,2001.

[2]林維紀,張大雷.生物質秸稈固化成型技術的幾個問題[J].農村能源,1998,16(2):16-17.

[3]劉微.環模壓塊機壓縮室結構設計[J].農業裝備技術,2006,32(6):48-49.

[4]王冬梅.基于ANSYS的生物質成型機的研制[D].長春:吉林大學,2007.

[5]吳勁鋒.制粒環模磨損失效機理研究及優化設計[D].甘肅:蘭州理工大學,2008.

[6]馬孝琴.生物質成型燃料燃燒動力學特性及液壓秸稈成型機改進設計研究[D].河南:河南農業大學,2002.

[7]朱海濤.生物質燃料顆粒成型機的研究與試驗[D].黑龍江:哈爾濱工程大學,2008. |