|

夏先飛1,肖宏儒1,肖蘇偉1,李波2,宋志禹1,李國平2

(1.農業部南京農業機械化研究所,南京市,210014;2.江蘇金禾新能源機械有限公司,江蘇泰州,225400)

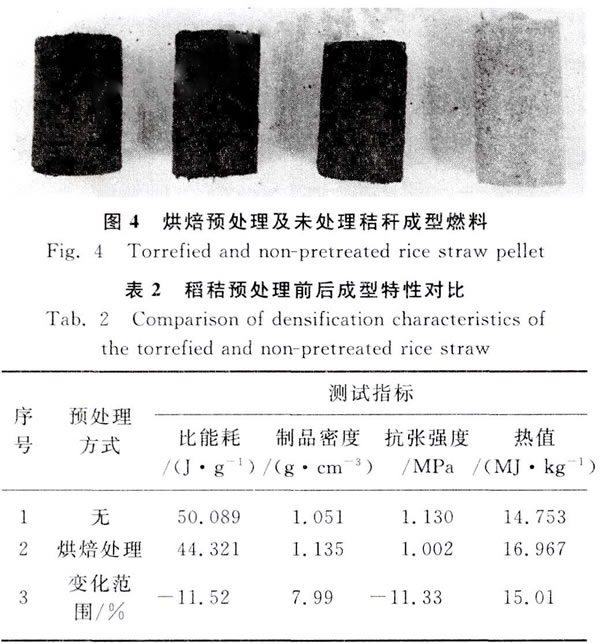

摘要:生物質是寶貴的可再生資源,對其進行能源化利用可有效解決當前日益嚴峻的能源和環境問題,生物質致密成型是實現其能源化利用的重要手段,對該技術具備的技術優勢、基本原理及存在的問題進行分析。重點介紹生物質致密成型原料預處理技術中的物理及化學預處理國內外研究進展,并進行相應的試驗研究。分析表明通過適宜的預處理手段改善生物質原料的成型特性并提高制品品質,將成為促進生物質資源高效利用的重要方式。壓制試驗顯示烘焙預處理使稻秸成型能耗降低11.52%,制品密度提高7.99%,制品熱值提高15.01%,制品強度可滿足使用要求。該類預處理方式能有效降低成型能耗、提高制品熱值,節能增熱效果顯著。

0引言

目前,全世界正面臨著能源與環境的雙重壓力。據國家能源局發布的數據顯示,我國1980年的一次能源消耗量為6.02億t標煤,2016年增加到41.8億t,據預測2020年將突破45億t。另據BP能源統計年鑒(2016版)數據顯示,2015年煤炭的消耗量仍占能我國源消費總量的64%。煤炭燃燒會釋放大量的二氧化硫、二氧化碳、氮氧化物和粉塵,其比例分別占到全國污染物排放的85%、85%、60%和70%。

近年來,我國有25個省份總計6億以上人口受到因空氣污染帶來的霧霾影響,大氣污染治理問題日益突出。2017年黨的十九大報告中明確指出要將“壯大節能環保產業和清潔能源產業,推進我國能源生產和消費革命,構建清潔低碳、安全高效的能源體系”作為我國長期的能源發展戰略。在2015年巴黎氣候大會上,習近平主席明確表示“中國將實現2030年單位國內生產總值的二氧化碳排放比2005年降低60%~65%,非化石能源占比一次能源消費總量的20%左右”。因此加快調整我國能源總體結構,增加可再生能源消費量,尤其是大力發展環保、清潔的生物質能源是實現這一戰略目標的重要舉措。

1生物質致密成型技術介紹

1.1生物質致密成型技術優勢

生物質是唯一可替代化石能源轉化成氣態、液態和固態燃料的碳資源。我國是農業大國,每年水稻、小麥和玉米三類主要作物的秸稈產量就超過6億t,但被廢棄或焚燒的秸稈占總量的40%以上。尤其是收獲季節,秸稈隨意焚燒會帶來嚴重的空氣污染,同時也是對生物質資源的巨大浪費。表1為農作物秸稈在不同供氧燃燒狀態下的PM2.5排放情況,田間焚燒多為悶火燃燒,其污染非常嚴重。

鑒于此情況,對我國儲量龐大的秸稈資源進行能源化利用已成為非常緊迫的任務。直燃發電、秸稈氣化和致密成型制備固體燃料是秸稈能源化利用的主要途徑。其中通過致密成型具制備固體成型燃料有工藝簡單、生產率高的優點,所制備的成型燃料密度較高,在0.8~1.1g/cm3范圍內,存在形式可分為顆粒狀、棒狀或塊狀,便于運輸和燃燒。廣泛用于工業發電、鍋爐燃燒供熱和戶用炊事等方面,能作為化石燃料的一種重要替代。

1.2生物質致密成型基本原理

生物質致密成型沒備通常可分為螺旋擠壓成型、活塞沖壓成型和旋轉擠壓成型四類。其中,旋轉擠壓致密成型一般無需外部加熱,依靠物料與模具摩擦產生的熱量可軟化成型物料,并且該類成型方式對原料含水率要求不高,一般存10%~30%范同內均可成型。因此,該項技術是當前研究和開發的熱點,典型的生物質致密成型設備如圖1所示。

生物質旋轉擠壓致密壓成型的基本原理為:物料由喂料裝置送人模具成型腔內,隨著壓輪的推動,攝入的物料不斷被壓緊,當擠壓力增大到一定程度時,物料可克服與模具內壁的摩擦力而被完全擠進模孔。同時物料與模具摩擦產生的熱量會軟化秸稈中的木質素和纖維素.由此秸稈原料枉成型模具內被不斷壓緊、粘結,經一定時間保壓后擠出模孔成為具有同定形狀的燃料。

1.3致密成型技術目前存在的問題

在各項政策的驅動下.同內眾多科研機構相繼展開了秸稈致密成型工藝及設備的開發,積極推動了該項技術的發展。但由于成型原料的特殊性和生產方式的多樣性,目前陔項技術仍存在較多難題。我同著名農村能源專家張百良指出要實現農作物秸稈同體成型燃料的規模化生產利用,需解決原料收集、成型模具快速磨損的成型沒備能耗等幾類問題,另外,秸稈同體成型燃料還存在制品品質不穩定、熱值偏低等不足,難以滿足部分使用要求較高的場所。

秸稈原料含有較多的木質纖維素,直接粉碎時耗能極高,成型燃料生產過程實質為“能源換能源”;另外,由于秸稈原料本身為低品位燃料,決定了其燃燒低熱值,所制備的同體燃料無法達到化石燃料的高品位。目前國內較好的秸稈致密成型設備模具壽命為300h左右,生產秸桿顆粒固體燃料的能耗達到100kW·h/t,千占稈壓塊固體燃料的能耗一般也超過50kw·h/t。秸稈同體成型燃料的低位熱值大致為14~15MJ/kg。而中質煤的低位熱值一般也在20MJ/kg以上。

1.4生物質原料預處理技術的重要作用

由于生物質致密成型既有原料的特殊性,又有成型過程的復雜性。通過適%的預處理手段以改善生物質原料的成型特性并提高制品品質,將成為促進生物質資源高效利用的重要方式。物理改性和化學改忡是實現生物質預處理的兩種主要手段。其中,物理改性預處理包括添加有助予成型的粘結劑或其它富含小質纖維素的木質類生物質原料,化學改性預處理的主要手段為熱解碳化和水熱處理。

2生物質原料預處理技術研究進展

我國是在20世紀80年代開始較為系統的進行生物質固化成型技術開發,通過科技攻關,在消化和吸收國外先進技術后,開發出適合我國國情的生物質同化成型設備,而同外學者存原料預處理及成型工藝優化等方面開展了較為全面的研究。

2.1生物質原料物理預處理技術

粘結劑方面,Kong等發現把亞麻纖維混合到生物質成型原料中,可以有效提高制品品質;Rosin等為改善成型過程,則將糖漿、HSC-residue和褐煤添加到生物質成型原料內;Mediavilla等通過試驗指添加小質素磺化鹽可顯著提高生物質成型燃料的耐久性;為解決秸稈熱值低的問題,Rahaman等發現水稻秸稈冷壓成型過程中添加鋸末作為粘結劑可以顯著促進成型。Shang等研究了菜籽油對生物質致密成型過程中摩擦力和制品品質的作用規律,試驗結果表明菜籽油可以降低模孔摩擦、增加設備產能,但該類處理會降低燃料制品強度和密度。Obidziiski等則將馬鈴薯漿和燕麥麩混合后制粒,得到當馬鈴薯漿比例在15%~20%范圍內時,制粒能耗降低。Tilay等發現當在菜籽粕中添加劑和潤滑油后制粒時,制品強度和耐久性會提高。與混合其它原料相關的研究有:Zarringhalam等指出生物質和煤粉混合制備固體燃料時可以提升制品熱值;Zannikos等為降低成型能耗,將廢舊塑料PE和鋸末混合以制備成型燃料;Filbakk等通過試驗發現樹皮和其它生物質混合制備生物質顆粒燃料時可提高制品品質和熱值;Liu等則將竹子和稻草混合后制粒,試驗結果表明制品密度和強度都得到有效提升,該類預處理方式能有效改善制品品質。

2.2生物質原料化學預處理技術

熱解碳化和水熱處理是生物質最主要的化學預處理方式,能將生物質轉化為生物炭、燃料或者化學品。其中,中低溫熱解炭化又稱為烘焙(Torrefecation),生物質原料通過烘焙預處理可得到大量均勻、高熱值和低含水量的固體產物,同時還會生成一定量的冷凝液和氣體。通過低溫熱解可有效對生物質原料進行碳化改性,既能提升原料均勻性,又能提升制品熱值。

Acharya等和Pirraglia等評價了生物質熱解技術的經濟優勢,并指出該類預處理方式是促進生物質高效利用的重要途徑;Wang等通過試驗分析指出,相比傳統制粒方式,烘焙預處理鋸末制備固體成型燃料具有較大技術優勢;Li等利用熱解碳化后的鋸末原料制備生物質固體成型燃料,并得到了該過程對制品品質的影響規律;Peng等研究發現烘焙后的生物質制粒式具有更高的能量密度;但由于熱解過程會破壞生物質原料的木質素結構,Larsson等發現烘焙處理后原料含水率會大幅降低,因而會增加成型能耗;Stelte等也發現木屑烘焙處理會對制粒制品強度帶來不良影響。

生物質水熱預處理(Biomass Hydrothermal Pretreatment)也稱生物質自水解,是指在密閉容器內通過加熱產生一定的蒸汽壓力,從而使水在該高溫高壓環境下保持臨界或亞臨界狀態,并利用在此狀態下具有特殊性質的水分子對生物質原料中結構相對穩定的木質素、纖維素和半纖維素進行水解。水熱處理顯著的優勢是其以水作為媒介,不使用其它化學原料,降解生產的產物較少,反應時間短,反應可控性很強,對環境友好;并且可處理原料的適應性很廣,適用于各類生物質原料。根據水熱處理溫度及時間的差異,水熱處理還可細分為水熱氣化、水熱碳化、水熱液化。水熱碳化是以獲得固體產物為主要目標產物,在溫度為180℃~250℃、壓力為1.4~27.6MPa條件下進行的水熱反應。同水熱液化和水熱氣化相比,水熱碳化反應所需的溫度和壓力都相對較低,反應條件也比較溫和,所得固體產物的尺寸均勻,能量密度較高。國內外學者指出水熱碳化可作為生物質原料向高能量密度燃料轉化的主要技術。Kambo和Dutta研究發現水熱炭化預處理生物質原料的制品密度和熱值相對未處理制品有顯著提升,并且該類制品疏水性高、燃燒灰分低。Liu等通過試驗發現水熱處理后的生物質顆粒燃料具有較高的碳含量和燃燒熱值,并且燃燒灰分低,但該類處理方式會在一定程度上降低制品抗張強度。Reza等則將水熱處理和低溫熱解后的生物質原料混合制備固體燃料,發現制品熱值顯著提升,但會降低耐久性。

綜上所述,預處理后的生物質具有原料特性均勻的優勢,能在一定程度上解決生物質原料本身較低的體積能量密度和物料特性差異大的問題,預處理生物質燃料制品的成型能耗及制品熱值、密度均能得到有效改善。但需要指出的是:部分物理改性措施會帶來較高的原料成本,并且添加劑在燃燒時可能會帶來潛在的環境污染;其次,各類原料預處理方式會對成型能耗、制品熱值、制品密度和制品強度帶來綜合影響,難以尋求到最佳的預處理方式既能同時降低能耗,又能提高制品熱值、制品密度和強度,實際應用時需要綜合考慮予以選擇,這是生物質原料預處理技術中比較突出的問題;另外,當前研究成果主要關注木質類生物質原料的預處理,而我國具有大量的農作物秸稈需要進行能源化利用,秸稈原料具有較高的揮發分,進行預處理時需要充分考慮這一因素。

3預處理生物質原料致密成型試驗初探

3.1試驗條件

為研究預處理對生物質致密成型效果的影響,對秸稈進行烘焙預處理后壓制成型,并測試成型能耗、制品密度、抗張強度及熱值。試驗原料為水稻秸稈,烘焙預處理條件為:溫度240℃,氮氣環境,處理時間30min。將所得的固體產物粉碎后利用自制制粒裝置進行壓制成型。制粒裝置外接電子萬能試驗機(該型試驗機由濟南恒瑞金公司生產,型號為WDW-100),最啟大試驗載荷為100kN,橫梁移動速度為0.01~100mm/min、具備無檄淵速功能,精度為1級,橫梁活動范圍為0~800mm,配備相關微機及控制軟件。烘焙預處理后的秸稈原料及試驗平臺如圖3所示。

3.2試驗結果及分析

烘焙預處理后的硝秸成型燃料如圖4所示,成型特性試驗數據塒比表2。烘焙預處理后稻秸顏色變深,主要是由于預處理致含碳量增加所致。烘焙處理稻秸的成型能耗降低11.52%,制品密度提高了7.99%,制品熱值提高了15.01%,而制品輕度降低了11.3%,可滿足使用需要。由此課件烘焙預處理能有效降低成型能耗、提高制品熱值,節能增熱效果顯著。但需要合理控制烘焙預處理條件,以達到節能增熱與制品強度的合理平衡。后續工作將對烘焙預處理工藝與秸稈原料的成型特性、制品品質關系進行深入研究。

4結論

1)構建清潔低碳、安全高效的能源體系為我國長期的能源發展戰略,生物質致密成型具有工藝簡單、生產效率高等優勢,是當前研究和開發的熱點。但該項技術需要解決成型設備能耗高、制品品質不穩定和熱值偏低等問題。

2)預處理后的生物質原料具有特性均勻的優勢,可在一定程度上解決生物質原料本身體積能量密度低和物料特定難控制的問題,預處理生物質原料的成型能耗及制品熱值、密度均能得到有效改善。但同時要注意預處理成本、添加劑污染、預處理帶來的制品強度降低以及秸稈原料的高揮發分問題。

3)烘焙處理稻秸壓制成型試驗表明:成型能耗降低11.52%,制品密度提高了7.99%,制品熱值提高15.01%,而制品強度降低11.33%,可滿足使用要求。烘焙預處理能有效降低成型能耗、提高制品熱值,節能增熱效果顯著。 |