|

劉超1,張玉柱1,2,邢宏偉2,康月1

(1.東北大學冶金學院,遼寧沈陽110819;2.華北理工大學冶金與能源學院,河北唐山063009)

摘要:由于生物質燃料放熱反應太快,直接應用在燒結中導致火焰前峰與熱波前峰不匹配影響燒結礦性能。因此,利用CaO粉末對生物質燃料孔隙進行填充和生物質燃料“包裹制粒”對生物質燃料改性,并利用差熱實驗和熱重實驗對改性后燃料和焦煤進行對比檢測實驗。結果表明:生物質燃料經CaO粉末改性后,生物質燃料放熱開始反應溫度Te提升至382.09℃,放熱拐點溫度Ti提高至395.23℃,差熱曲線(DTA)后移延緩熱量釋放;改性生物質燃料經包裹制粒后,開始失重溫度提高至462℃,放熱時間明顯延長,與焦粉失重曲線接近。

生態環境日益惡化,霧霾天氣各地頻發,已經在全社會范圍內引起高度關注和憂慮。而鋼鐵工業是國民經濟發展的基礎產業和支柱產業,也是資源能源密集型產業和高污染產業。目前在我國高爐轉爐流程是鋼鐵工業的主要流程結構,而鐵前燒結工序產生煙氣污染物中SO2,NOx,二噁英和煙粉塵是鋼鐵工業大氣污染治理的重中之重[1-2]。燒結過程中大部分污染物來源于燒結燃料,開發環保型燒結燃料已經迫在眉睫。

生物質燃料是一種能夠代替煤炭可再生的清潔型燃料,并且生物質燃料中的硫質量分數和氮質量分數低,能夠遏制燒結污染物的形成,實現燒結污染物從源頭進行排放控制[3-7]。由于生物質燃料與煤炭物性的差異,直接將其應用到燒結工序中,勢必會影響燒結礦性能,目前針對生物質燃料應用于鐵礦燒結國內外均有相關的研究,范曉慧等[8]利用生物質作燒結燃料替代焦粉,隨著生物質替代焦粉比例的提高,COx,SOx和NOx均達到減排目的;Gan等[7]利用硼酸溶液、硅溶膠溶液和石英微粉對生物質燃料鈍化后減緩了燃料反應性,應用于生產燒結礦;Lu等[9]利用木炭替代焦粉進行燒結,應提高木炭的加入量保證燒結礦質量和實現污染物的減排。生物質燃料應用到鐵礦粉燒結生產中存在火焰前峰與熱波前峰移動速率不匹配導致的燒結礦轉鼓強度下降、成品率降低等問題。為了使生物質燃料適應鐵礦燒結,應對生物質燃料的反應性進行優化,本文在前人研究的基礎上,通過利用CaO粉末填充生物質燃料孔隙和“包裹制粒”技術對生物質燃料進行改性,為生物質燃料廣泛應用于鐵礦燒結提供理論基礎。

1實驗

1.1實驗原料

實驗原料由某燒結廠提供,根據燒結用鐵料條件進行配比,實驗用原料的化學成分如表1所示。燒結燃料分別配入4.5%的焦粉或生物質燃料,燃料的工業分析見表2。

1.2實驗方法

由于生物質燃料的反應性好,燃燒的速度過快,導致生物質燃料的燃燒和燒結傳熱不匹配,不利于鐵礦燒結,為了將生物質燃料替代或部分替代礦石燃料應用到鐵礦燒結生產中,通過CaO粉末填充生物質燃料和生物質燃料“包裹制粒”方式減緩生物質燃料的反應性。

1.2.1 CaO改性生物質燃料

選用CaO粉末填充生物質燃料孔隙。一方面是為了減少生物質燃料的孔隙率;另一方面是CaO與燃料接觸緊密,燃燒時能獲得更多熱量,為生成鐵酸鈣相提供良好的熱力學條件,在解決生物質燃料燃燒的同時不引入對燒結有害的雜質,同時有利于抑制NOx等污染物的產生[10-12]。

為了使盡可能多的CaO粉末填充到生物質炭的孔隙中,減小生物質炭的比表面積。將生物質炭放入攪拌器中,利用噴霧器向生物質燃料均勻噴水,使生物質燃料達到潤濕的效果,同時向攪拌器中均勻添加CaO粉末,轉速設定為50r/min,攪拌時間為60s。

1.2.2生物質燃料“包裹制粒”實驗

生物質燃料“包裹制粒”即按照配加生物質燃料的比例,首先將生物質燃料和一定比例的燒結原料進行混勻制粒,再將剩余燒結原料加入,進行二次混勻制粒。常規制粒即按照燃料和燒結原料一起混勻制粒。

1.2.3差熱實驗

分別對利用CaO改性前后的生物質燃料進行差熱實驗。利用型號為HTC-1/2微機差熱天平對生物質燃料、CaO粉末填充后生物質燃料和焦粉進行對比熱重實驗,通過對比不同燃料的熱重曲線(TG)和差熱曲線(DTA),研究不同燃料的燃燒反應性。實驗過程中通入空氣作為反應氣體,氣體的流量設定為50mL/min,參與實驗的試樣質量為(10±0.5)mg。

1.2.4熱重實驗

熱重實驗利用型號為JWT-702程控式電阻爐,將100g混合好的試樣裝入孔徑為0.5mm的焙燒框以保證透氣性,實驗過程中通入流量為2L/min的空氣作為反應氣體,升溫速率設定為5℃/min,升高至所需溫度,利用型號為FAN2004N的天平(測量精度0.1mg)對試樣的失重數據進行采集,并通過失重分析軟件建立試樣隨溫度變化的失重曲線。具體實驗方案如表3所示。

2結果與討論

2.1 CaO粉末填充生物質燃料的反應性

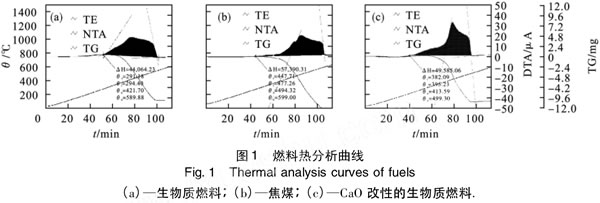

為了驗證CaO改性對生物質燃燒反應性的影響,通過HTC-1/2微機差熱天平得到不同燃料在升溫速率為5℃/min下,失重曲線(TG)和差熱曲線(DTA)的分析測試結果曲線見圖1,并且利用美國康塔儀器公司的全自動比表面積和孔徑分析儀,根據吸附等溫線,結合BET法和BJH法計算出生物質燃料、CaO改性生物質燃料和焦煤的比表面積,如表4所示。

利用差熱分析軟件對圖1中DTA峰曲線分析可知,圖中外推起始溫度θe為燃料開始反應放出熱量的溫度,拐點溫度θi為燃料反應放熱增加或減少的溫度點,外推終止溫度θc為燃料反應放熱終止溫度。生物質燃料的θe為291.18℃,焦煤的θe為447.71℃,焦煤的放熱開始溫度(θe)明顯高于生物質燃料的放熱開始溫度(θe),通過CaO改性得到生物質燃料θe為382.09℃,雖然改性后生物質燃料的θe低于焦煤,但是比改性前提高90.91℃。圖中生物質燃料的θi為294.40℃,說明生物質燃料放熱反應發生后就開始劇烈反應大量發熱,而焦煤的θi高達447.26℃,經CaO改性后的生物質燃料θi升高到395.23℃,并且通過圖1c中可以看出改性后的生物質燃料熱量集中在拐點溫度θi以后,即生物質燃料劇烈反應時熱量釋放延后100.83℃,接近焦煤性能。導致θe和θi升高的原因由表4中燃料的比表面積可知,CaO粉末對生物質燃料改性后,CaO粉末對生物質燃料的孔隙填充,對燃料表面包裹,改性生物質燃料的比表面積減小,同時阻隔了生物質燃料和空氣中的氧氣發生反應,因此使得生物質燃料的θe和θi同時升高。圖中生物質燃料的θc為539.88℃,焦煤的θc為599.00℃,而通過CaO改性后的生物質燃料θc為499.39℃。改性后θc沒有升高反而降低的原因,通過圖中可以看出,改性后生物質燃料從拐點溫度開始,改性后的生物質燃料開始劇烈反應,同時釋放大量的熱量,使得CaO粉末改性后的生物質燃料快速燃燒提前到達θc溫度。

2.2 CaO改性生物質燃料在燒結原料中的反應性

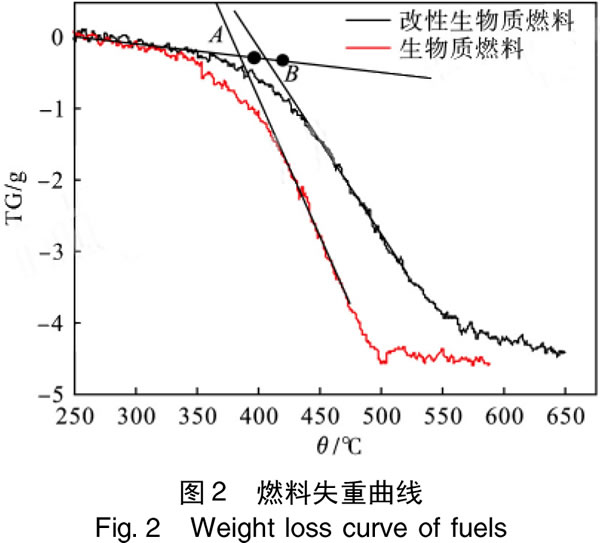

為了驗證利用CaO改性后的生物質燃料在燒結原料中的反應性能,對改性后的生物質燃料替代焦煤與燒結原料進行混合造粒,按照表3中實驗編號為1和2的原料配比進行失重實驗。為了消除原料中水分蒸發影響,對燒結原料進行烘干后得到各個方案的失重曲線如圖2所示。

由圖2可知,通過對比改性前后生物質燃料在燒結原料中的失重曲線可以發現,圖中A點和B點分別為生物質燃料和改性的生物質燃料在燒結原料開始反應的溫度θe,生物質燃料θe-A對應溫度為387℃,改性后的生物質燃料θe-B對應溫度為422℃,在燒結原料中的改性前后燃料的開始反應溫度均有所提高,其中改性前的生物質燃料開始反應溫度θe-B提高95.82℃,而改性后生物質燃料提高幅度較小為39.91℃。導致這種結果的原因:一方面是因為燃料與燒結原料混合制粒后,燒結原料會包裹和覆蓋部分生物質燃料,減少生物質燃料與空氣接觸,延緩生物質燃料反應;另一方面是因為參與失重反應實驗的原料增加至100g,失重反應過程中試樣的透氣性較差熱實驗變差,使燃料開始反應延緩。通過圖中燃料開始反應的失重曲線可知,改性后的失重曲線較未改性失重曲線變緩,持續溫度區間變長,反應結束溫度提高。說明改性后的生物質燃料在燒結過程中能夠提高反應溫度、延長放熱區間、減緩火焰前峰速率匹配與熱波前峰,有利于改善燒結礦成礦性能。

2.3“包裹制粒”對生物質燃料反應性的影響

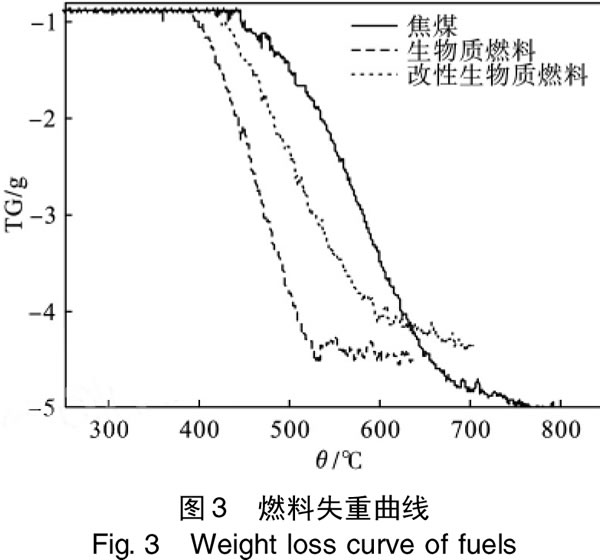

為了進一步提高生物質燃料的燃燒反應放熱起始溫度θe,按照表3中實驗編號3~5的原料配比進行熱重實驗,分別對生物質燃料和CaO改性生物質燃料進行“包裹制粒”,對焦煤進行常規制粒,將混合料烘干后進行失重實驗,得到的失重曲線如圖3所示。

由圖3中的失重曲線可知,包裹制粒對改性前后生物質燃料的反應性都有惰化作用,未改性的生物質燃料的開始反應溫度θe升高至400℃,改性的生物質燃料的開始反應溫度θe升高至462℃,已經接近焦煤在燒結料中的開始反應溫度486℃。通過圖中失重曲線的斜率可知,通過“包裹制粒”后,改性后的生物質燃料的失重曲線較改性前平緩,和焦煤接近。導致這種結果的原因是“包裹制粒”技術通過利用部分燒結原料與生物質燃料進行混合,使燒結原料在生物質燃料表面附著成粒,而后再與剩余燒結原料混合,降低生物質燃料在燒結過程中低溫時的氧分壓,從而達到降低生物質燃料反應性,延長放熱時間的目的。“包裹制粒”工藝處理后,改性生物質燃料與焦煤的反應性差距縮小,能夠在燒結中替代或部分替代焦煤,緩解礦石燃料危機。

3結論

1)利用CaO改性生物質燃料,能夠對生物質燃料在燒結燃料中反應起到惰化作用,將開始反應溫度θe提高到422℃,使生物質燃料放熱延后,延長生物質燃料的放熱溫度區間,利于匹配燒結熱波前鋒,提高料層溫度;同時為鐵酸鈣礦物的形成提供有利的熱力學條件,提高燒結礦中黏結含量,改善燒結礦質量,提高生物質燃料利用率。

2)“包裹制粒”技術對生物質燃料的反應性起到惰化作用,將改性后的生物質燃料反應溫度提高至462℃,放熱失重曲線變緩,接近焦煤性能,能夠替代或部分替代焦煤進行鐵礦燒結工藝,實現能源綜合利用和污染物減排生產。

參考文獻:

[1]Li G,Liu C,Rao M,et al.Behavior of SO2 in the process of flue gas circulation sintering(FGCS)for iron ores[J].ISIJ International,2014,54(1):37-42.

[2]Yu H,Zhang C,Wang H.SO2 absorption in the sinter bed during the sintering process[J].ISIJ International,2015,55(9):1876-1881.

[3]紀占武,鄭文范.關于發展生物能源化解能源危機的思考[J].東北大學學報(社會科學版),2009,11(6):490-495.

[4]Ooi T C,Aries E,Ewan B C R,et al.The study of sunflower seed husks as a fuel in the iron ore sintering process[J].Minerals Engineering,2008,21(2):167-177.

[5]Lizzio A A,Debarr J A.Effect of surface area and chemisorbed Oxygen on the SO2 adsorption capacity of activated char[J].Fuel,1996,75(13):1515-1522.

[6]Hannu H,Mikko H.Mathematical optimization of ironmaking with biomass as auxiliary reductant in the blast furnace[J].ISIJ International,2009,49(9):1316-1324.

[7]Gan M,Fan X H,Chen X L,et al.Reduction of pollutant emission in iron ore sintering process by applying biomass fuels[J],ISIJ International,2012,52(9):1574-1578.

[8]范曉慧,季志云,甘敏,等.生物質燃料應用于鐵礦燒結的研究[J].中南大學學報(自然科學版),2013,44(5):1747-1753.

[9]Lu L,Adam M,Kilburn M,et al.Substitution of charcoal for coke breeze in iron ore sintering[J].ISIJ International,2013,53(9):1607-1616.

[10]Katayama K,Kasama S.Influence of lime coating coke on NOx concentration in sintering process [ J ].ISIJ International,2016,56(9):1563-1569.

[11]Chen Y G,Guo Z C,Wang Z.Application of modified coke to NOx reduction with recycling flue gas during iron ore sintering process[J].ISIJ International,2008,48(11):1517-1523.

[12]Zhou H,Zhou M,Liu Z,et al.Modeling NOx emission of coke combustion in iron ore sintering process and its experimental validation[J].Fuel,2016,179:322-331. |