|

姚錫文1,2,3,許開立1,2,3,張秀敏4,徐青偉1,2,3,李力1,2,3,李季碩1,2,3

(1.東北大學資源與土木工程學院,遼寧沈陽110819;2.深部金屬礦山安全開采教育部重點實驗室,遼寧沈陽110819;3.中加深部開采創新研究中心,遼寧沈陽110819;4.河南省永城市安全生產監督管理局,河南商丘476600)

摘要:生物質氣化站旋風除塵器的內部流場為高溫強旋湍流流場,研究其中生物質飛灰顆粒在該高溫流場中的運動和分布規律十分必要。鑒于高溫下測量飛灰顆粒的運動和分布規律較為困難,應用FLUENT軟件對高溫旋風除塵器內部風流-飛灰耦合運移規律進行數值模擬。研究結果表明:高溫旋風除塵器內部的靜壓、動壓和全壓分布均呈現良好的軸對稱性;飛灰顆粒整體濃度分布呈螺旋狀分布,分離空間的濃度較高,而環形空間頂端出現“頂灰環”現象,器壁附近則呈現波浪狀;當燃氣溫度為200℃時,旋風除塵器的分離效率在風速為24m/s時最高;在生物質氣化站的實際生產過程中,應根據進入旋風除塵器燃氣的實際溫度來調節風機參數,以使燃氣的進口速度調到最佳,進而使分離效率達到最優。

0引言

旋風除塵器外形看似簡單,但是其內部的氣流流動較為復雜,屬于三維、強旋流、各向異性的湍流流動,而且其中還存在滯流或回流運動[1]。對于生物質氣化站而言,旋風除塵器屬于第一級凈化設備,經生物質氣化爐產出的高溫粗燃氣并未冷卻就直接進入到旋風除塵器中,這就導致該旋風除塵器內部氣相流場的溫度較高,通常可以高達200℃左右[2],而且高溫粗燃氣中含有較多的生物質飛灰等顆粒雜質。高溫流場的氣流流動較常溫流場更為復雜,這就造成了生物質飛灰顆粒在高溫流場中的運動和分布規律更加復雜。

為了提高旋風除塵器在高溫下捕集生物質飛灰顆粒的效率,必須掌握生物質飛灰在高溫旋風除塵器內部高溫流場的運動和分布規律,而研究者們通常會借助實驗手段對顆粒的運動和濃度分布進行測試[3-6]。然而,目前高溫除塵理論和技術的發展尚不夠成熟,受實驗條件和測試技術的限制,對于生物質氣化站旋風除塵器高溫流場內部的顆粒運動和顆粒濃度分布規律的測試仍然較為困難。為此,采用數值模擬手段對高溫旋風除塵器內復雜的強旋湍流與飛灰顆粒的耦合運動特性進行數值分析,可以較好地解決生物質氣化站旋風除塵器內高溫流場與高飛灰含量等造成其顆粒濃度測量受限的問題,這可為進一步提高旋風除塵器在高溫下的凈化除灰能力提供理論指導與科學依據。

1生物質飛灰顆粒運動數學模型

1.1顆粒場控制方程

1.2顆粒場碰撞模型

生物質飛灰在旋風除塵器內部湍流運動過程中,除了受到阻力、重力、浮力、流體曳力、摩擦力以及顆粒碰撞產生的正應力之外,其軌跡還受湍流作用影響,而且其湍流強度較大,因此需要把顆粒的湍流擴散作用考慮在內,故本研究中,飛灰顆粒之間的相互作用采用隨機軌道模型進行計算。

2物理模型的建立及邊界條件設定

2.1物理模型的建立及其網格生成

利用GAMBIT軟件建立旋風除塵器的物理模型,其幾何結構示意如圖1所示。建模過程中,以灰斗中心為坐標原點,取向上為正方向,建立坐標系,主要分為進氣管、環形空間、筒體空間、錐體空間、灰斗空間、排氣管、灰斗等部分,其中筒體空間和錐體空間合稱為分離空間。

旋風除塵器內部數值計算區域不規則,而且流場運動復雜,這給網格劃分帶來一定難度,網格劃分的方式將直接影響到FLUENT軟件后續數值解算的運行效率、準確性以及迭代結果的收斂性等情況。本文采用混合網格分塊劃分的模式進行網格劃分,對各子區域的組成面先采用Tri-Pave面網格進行劃分,然后采取Tet/Hy-brid四面體網格對其進行體網格劃分。網格劃分結果表明網格劃分質量良好。

2.2數值模擬邊界條件及顆粒參數設定

高溫旋風除塵器與普通旋風除塵器數值模擬的最大區別體現在溫度變化對連續相流動的影響,而這種影響主要是通過影響連續相的粘度和密度進行的。溫度升高,氣體的粘度增大,流動中的氣體必將消耗一部分能量用于克服粘性阻力,故耗散的能量隨之增大。然而,氣體的密度隨著溫度的升高而降低,這在一定程度上減少了氣體流動中的能量耗散[8]。因此,在數值模擬過程中,溫度對連續相的影響可以用粘度和密度之間的關系來反映,即通過流體的慣性力與粘性力之比,也就是溫度雷諾數(ReT)來描述。萬古軍等[8]發現,溫度T下的雷諾數隨溫度的升高而逐漸降低,溫度雷諾數的變化,反映了因溫度變化而使密度和粘度產生的能量耗散變化的關系。

對于本文所研究的高溫旋風除塵器,其連續相為高溫氣體,在設置數值模擬初始條件和連續相邊界條件時,與常溫狀態下的空氣連續相不同,這主要體現在湍流動力能量、湍流擴散比率、湍流強度、溫度雷諾數、粘度系數、密度等連續相參數的設置,均與普通旋風除塵器數值模擬的設置不同,而這些連續相參數的變化直接反映到流場的壓力分布、速度變化和顆粒濃度分布中。根據遼寧省沈陽市周邊某生物質氣化站的現場實際情況可知,最初經生物質氣化爐產生的粗燃氣的溫度仍高達200℃左右。因此,本文采用200℃的高溫空氣近似代替生物質粗燃氣作為連續相進行數值解算。結合旋風除塵器現場實際及采用的數值計算模型與方法,邊界條件及飛灰顆粒主要參數的設置如表1所示。

3數值模擬結果分析與討論

3.1高溫強旋湍流場的壓力分布

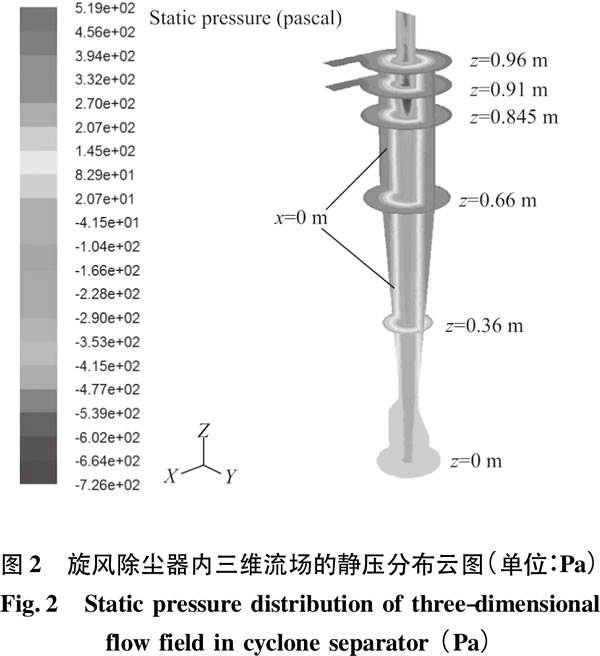

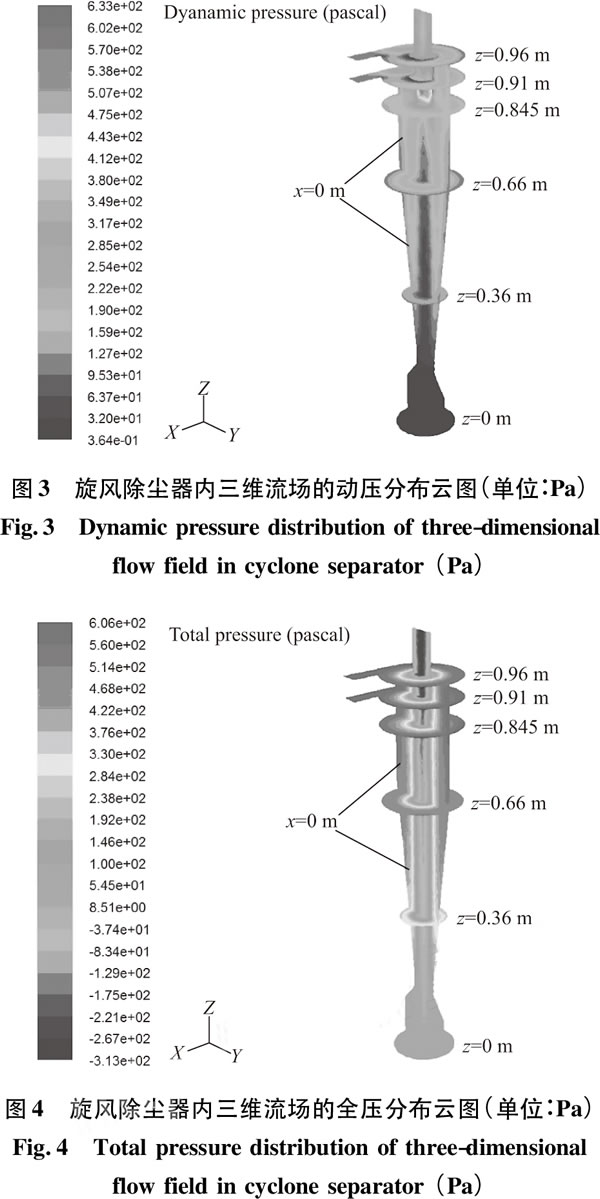

旋風除塵器三維氣相流場的螺旋運動造成其壓力分布復雜,研究其內部壓力場的變化規律對于理解旋風除塵器分離凈化時的能量損失起到積極作用,對于提高其凈化效率具有重要的實際意義。圖2~圖4分別表示旋風除塵器內不同截面的靜壓分布云圖、動壓分布云圖和全壓分布云圖。

從圖2可以看出,沿徑向方向,靜壓分布規律呈現出明顯的軸對稱性,其大小由邊緣壁面向中心區域迅速降低,由此說明,外側靠近器壁下行流場的靜壓較高,而內側中心區域上行流場的靜壓較低;另外,沿軸向方向(例如,x=0m截面內),靜壓在分離空間(筒體空間和錐體空間)的變化較小,中心軸線處的靜壓最低且為負壓,該負壓區一直延伸到灰斗;中心區域負壓區的存在揭示了旋風除塵器中真空區的位置及其影響范圍。

觀察圖3可以發現,沿徑向方向,動壓云圖總體上也是對稱分布的,這主要是因為切向速度分布的軸對稱性所造成的[9];動壓的分布規律與切向速度的分布規律較為類似,這是因為動壓與三維流場的合速度直接關聯,而在組成合速度的速度分量(切向速度、軸向速度和徑向速度)中,切向速度對于合速度產生的影響又起到了主導作用。

對比分析圖2和圖4發現,全壓的分布云圖與靜壓較為接近,沿徑向同樣呈現良好的軸對稱性而且在同一橫截面內,隨著半徑減小,全壓逐漸降低,到達中心軸附近的全壓趨于零。而由伯努利方程[10]可知,全壓的降低程度,實際上反映了流場可用能量的損失程度,故從能量損失的角度來說,旋風除塵器內中心區域的能量損失相對最為嚴重。

3.2生物質飛灰顆粒的整體濃度分布

圖5是旋風除塵器整體器壁表面的生物質飛灰顆粒的質量濃度分布云圖。從圖5可以看出,器壁處的顆粒濃度呈現螺旋帶形狀,這與文獻[11]中的實驗結果吻合較好,之所以會出現這種螺旋帶分布,是由于生物質灰顆粒在自身重力作用和向下的氣流的攜帶作用和離心力綜合作用的結果。

圖6和圖7分別表示旋風除塵器內部0~180°截面(即x=0縱截面)和90~270°截面(即y=0縱截面)的生物質飛灰顆粒的濃度分布云圖。對比分析圖6和圖7可以發現,在旋風除塵器分離空間的絕大部分區域,飛灰顆粒濃度較高,呈軸對稱分布。環形空間的器壁周圍灰顆粒濃度呈現波浪狀,排塵口處濃度也較高,其主要是由于“顆粒返混”所致,灰斗作為收集裝置顆粒濃度也特別高。

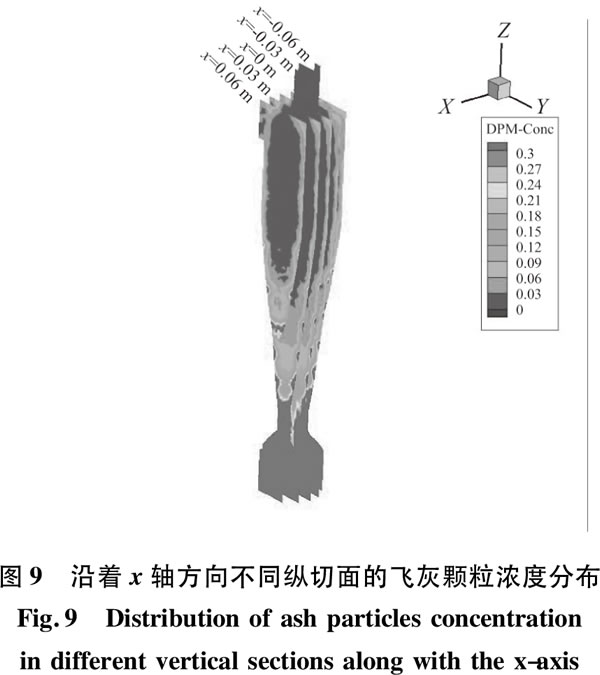

圖8為沿z軸方向(即軸向方向),旋風除塵器內部不同高度(z=0.96m,0.90m,0.80m,0.60m,0.40m,0.20m和0m)處的飛灰顆粒濃度分布圖。圖9表示沿x軸方向(即徑向方向),旋風除塵器內部不同縱切面(x=-0.06m,-0.03m,0m,0.03m和0.06m)的飛灰顆粒濃度分布云圖。綜合分析圖8和圖9,可以更加直觀、明顯地看出旋風除塵器中生物質飛灰顆粒的濃度分布情況,環形空間的頂端附近出現“頂灰環”現象,這與上述分析所得出的規律保持一致,進一步表明了旋風除塵器內飛灰顆粒濃度場的分布特征。

3.3燃氣進口速度與分離效率的關系

生物質飛灰的形狀不規則,而且比表面積較大,在旋風除塵器離心力作用下,飛灰顆粒很容易發生漂移或翻轉,導致其運動復雜,這對高溫旋風除塵器的分離效率將產生較大影響。因此,為了掌握高溫下燃氣進口速度與旋風除塵器分離效率之間的關系,在其他條件全部相同的情況下,通過設置不同的進口風速來分析旋風除塵器進、出口處飛灰顆粒的質量流量,高溫燃氣的入口速度分別設置為v=12m/s,14m/s,16m/s,18m/s,20m/s,22m/s,24m/s和26m/s,并由此計算旋風除塵器在不同進口風速下的分離效率,進而研究進口風速與分離效率的關系,具體結果如表2所示。由表2可知,旋風除塵器的分離效率,隨著燃氣進口速度的增加呈現先增大后減小的趨勢;燃氣溫度為200℃、進口速度為24m/s時,旋風除塵器的分離效率最大,約為89.53%。

為了證明本文數值模擬研究的準確性與可靠性,將本文數值模擬結果與文獻[12]的實驗數據進行對比研究,該實驗測得5條不同溫度和進口風速下旋風除塵器的分離效率曲線,如圖10所示。

從圖10可以看出,當旋風除塵器的進口溫度不變時,隨著進口風速的增加,每條分離效率曲線都存在一個最高點,該點對應的進口風速為最佳進口風速,而且分離效率以最佳進口風速為界,隨著進口風速的增加而先增大后減小,這與本文在研究燃氣進口速度與分離效率的關系時得出的結論相符,進而驗證了本文數值模擬的可靠性與準確性。

4結論

1)沿徑向方向,旋風除塵器高溫強旋湍流場的靜壓、動壓和全壓分布均呈現良好的軸對稱性;中心區的靜壓最低且為負壓,負壓區的存在揭示了內部真空區的位置;從能量損失的角度來說,旋風除塵器內部中心區的能量損失最為嚴重。

2)高溫旋風除塵器內部生物質飛灰顆粒的整體濃度分布呈螺旋狀分布;環形空間和分離空間的絕大部分區域,飛灰的顆粒濃度較高,呈軸對稱分布規律;環形空間頂端出現“頂灰環”現象,而器壁附近則呈現波浪狀;排塵口處濃度同樣較高,其主要是由于“顆粒返混”現象所致。

3)旋風除塵器分離效率隨燃氣進口速度的不斷增加,呈現先增大后減小的趨勢,燃氣溫度為200℃時,分離效率在速度為24m/s時最高,可達89.53%。模擬結果與相關實驗數據吻合較好,驗證了其可靠性。旋風除塵器前端可通過安設高溫旋風風筒來提高其分離能力。

4)旋風除塵器作為生物質粗燃氣凈化的主要設備,在實際生產中,應根據進入旋風除塵器粗燃氣的實際溫度來調節風機參數,以使燃氣進口速度調到最佳,進而使分離效率達到最優,提高旋風除塵器在實際生產中的凈化能力。

參考文獻

[1]董玉平,董磊,強寧,等.旋風分離器內生物質焦油湍流特性的數值模擬[J].農業工程學報,2010,26(9):171-175,385.

[2]張秀敏.基于風險分析的生物質氣化及凈化模擬研究[D].沈陽:東北大學,2017.

[3]吳飛雪,董守平,時銘顯.激光粒子成像技術測定旋風分離器內顆粒濃度場的實驗研究[J].石油大學學報(自然科學版),2000,24(6):72-76.

[4]李永軍,易維明,何芳,等.旋風除塵器對生物炭粉的除塵特性[J].農業工程學報,2012,28(3):60-64.

[5]BOHNET M.Influence of the gas temperature on the separation effi-ciency of aerocyclones[J].Chemical Engineering & Processing Process Intensification,1995,34(3):151-156.

[6]陳曦,葛少成,葛斐,等.針對礦山細粉塵的新型微霧旋風除塵系統[J].中國安全科學學報,2014,24(9):122-127.

[7]SNIDER D M,CLARK S M,O'ROURKE P J.Eulerian-Lagrangian method for three-dimensional thermal reacting flow with application to coal gasifiers[J].Chemical Engineering Science,2011,66(6):1285-1295.

[8]萬古軍,魏耀東,時銘顯.高溫條件下旋風分離器內氣相流場的數值模擬[J].過程工程學報,2007,7(5):871-876.

[9]欒一剛.軸流旋風分離器數值模擬與實驗研究[D].哈爾濱:哈爾濱工程大學,2011.

[10]吳頌平,劉趙淼.計算流體力學基礎及其應用[M].北京:機械工業出版社,2015.

[11]盧小珍.柴油機排氣旋風分離器中的流場及微粒分離規律的研究[D].北京:北京交通大學,2006.

[12]李文琦,陳建義.旋風分離器高溫性能試驗研究[J].中國石油大學學報(自然科學版),2006,30(3):97-100,105. |