|

杜紅泉,徐蘇婷

(國能生物發電集團有限公司運營監控中心,北京100052)

摘要:生物質鍋爐受熱面腐蝕造成承壓部件泄漏是制約生物質機組安全穩定長周期運行的主要原因之一,從而直接影響了生物質發電企業的經濟效益。通過長期分析生物質鍋爐運行情況,結合生物質入爐燃料品質不穩定,生物質鍋爐燃燒不穩定的特點,除一般鍋爐均有發生的汽、水、煙側腐蝕外,發現造成生物質鍋爐受熱面腐蝕減薄的主要原因就是高溫腐蝕。所以,如何避免受熱面壁溫超限就是控制生物質鍋爐受熱面腐蝕減薄的主要方法。

0引言

鍋爐受熱面腐蝕減薄損壞,一般會造成受熱面爆管[1]。故障一旦發生常導致鍋爐故障停爐,涉及范圍較大,檢查、更換不到位則會重復泄漏停爐,而且檢修工作量較大。國內一些生物質鍋爐曾因受熱面腐蝕造成一年內停爐十幾次,對設備安全運行、電廠經濟效益造成巨大影響。

1生物質鍋爐受熱面腐蝕特點及分析

生物質鍋爐受熱面腐蝕多為高溫腐蝕[2]。高溫腐蝕的形成主要包括缺氧、高溫、還原性氣氛的形成,燃料的腐蝕性元素(氯、鉀、硅、鐵、鉻和硫)含量高等因素,鍋爐受熱面長期在高溫下運行,出現還原氧化交替剝離受熱面管排壁面現象,導致管壁達到承壓極限值發生爆管[3-4]。

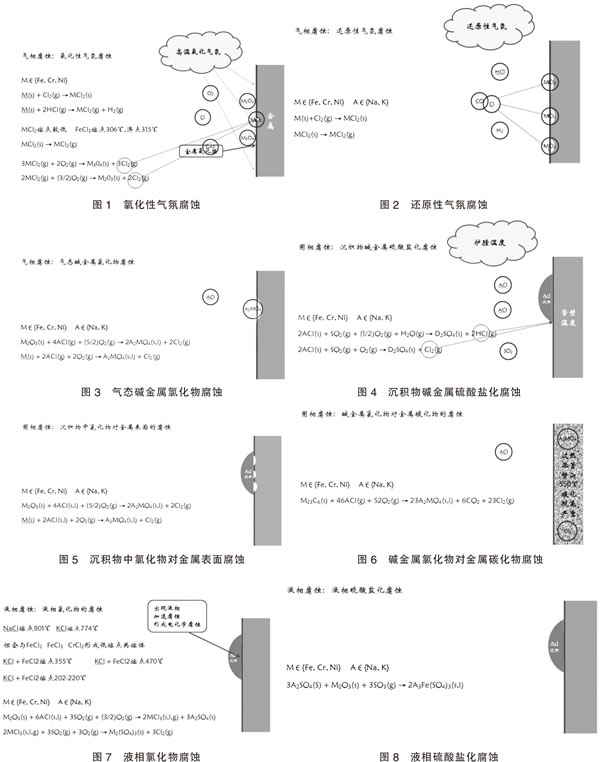

生物質燃料的成分復雜,通過對燃料化驗分析得出,燃料可燃成分中硫分較低,氯含量較高,還含有鉀、氟等。灰成分中鉀、鈉含量高,錳含量高,鋁成分較低。通過分析生物質燃料成分,試驗及研究,目前公認的高溫腐蝕主要分為氣相、固相和液相3種形式。氣相腐蝕即氧化性氣氛腐蝕、還原性氣氛腐蝕、氣態堿金屬氯化物腐蝕,主要特點為由于生物質中氯元素的含量較高,氣相中含有的氯氣及含氯化物與受熱面金屬反應,加速金屬合金的氧化所引起的腐蝕,如圖1、2、3所示。固相腐蝕即沉積物堿金屬硫酸鹽化腐蝕、沉積物中氯化物對金屬表面的腐蝕、堿金屬氯化物對金屬碳化物的腐蝕,主要特點為煙氣中的有害元素在受熱面表面凝結、沉積,加速金屬合金的氧化所引起的腐蝕,如圖4、5、6所示。液相腐蝕即液相氯化物的腐蝕、液相硫酸鹽化腐蝕,主要特點為積灰中的有害元素在受熱面表面形成局部液相,增加了受熱面腐蝕速率,如圖7、8所示。

生物質燃料中的氯和鉀離子在高溫的作用下在鍋爐管排表面形成腐蝕垢,并與管排中的鐵離子不斷反應對鍋爐管排造成嚴重腐蝕。由于燃燒不當和火焰沖擊在水冷壁局部區域造成還原條件的地方,高濃度的鹽酸會增加水冷壁的硫化,當氯存在于與金屬氧化皮直接接觸的沉積物中時會發生嚴重腐蝕,還會被二氧化硫進一步加重,它會使沉積物內部的堿金屬氯化物硫化而在靠近金屬表面釋放出鹽酸(氣)或氯氣。此外,堿金屬氯化物會與金屬氧化皮或鉻的碳化物反應靠近金屬生成氣體鹽酸或氯氣。如果金屬溫度高得足以使沉積物形成熔融相,腐蝕會進一步加劇。

對比化石類燃料鍋爐,生物質鍋爐的主要特點就是入爐燃料品質不穩定,主要表現在燃料品種、顆粒度、水分、灰分以及熱值變化較大。生物質燃料的特點造成運行人員無法對入爐燃料進行精確控制,這樣入爐燃料的變化造成鍋爐燃燒工況波動就成為必然,使得爐內局部區域的燃燒強度增加,則受熱面高溫腐蝕就會經常出現。部分生物質電廠投產初期,由于運行管理的薄弱、調整手段的單一,導致鍋爐燃燒氧量長期低于規定值3%,這種運行調整方式在燃料水分減少時,不能及時調整一、二次風與燃料的比例,提高了爐膛溫度,加劇了受熱面的高溫腐蝕[1]。

有資料表明,在相同的煙氣濃度下,當管子壁溫低于300℃時,腐蝕速度很慢或不發生腐蝕。而壁溫在400~500℃范圍內,則壁面溫度的影響呈指數關系。壁溫每升高50℃,腐蝕速度增加一倍。因此在高參數鍋爐上容易發生水冷壁的高溫腐蝕。生物質鍋爐在燃料熱值較高、一次風量一定時,由于運行人員調整誤判,爐膛內出現缺氧燃燒,還原性氣氛積存爆燃,爐膛溫度急劇升高使受熱面壁溫超限,爐膛內這樣劇烈的燃燒變化就極易造成受熱面高溫腐蝕。鍋爐運行中,受熱面管子壁溫與水冷壁熱負荷有關。在相同的工質飽和溫度下,水冷壁熱負荷越大,壁溫越高,腐蝕越快[5-6]。升高后的管壁溫度,又會促進硫化亞鐵與氧氣的反應生成四氧化三鐵,進一步加劇腐蝕程度,對鍋爐長周期安全運行帶來較大影響。

2生物質鍋爐受熱面高溫腐蝕的預防

了解了生物質鍋爐受熱面高溫腐蝕的成因,就能有針對性地進行控制。在鍋爐日常運行中,優化燃燒調整,確保鍋爐燃燒穩定,燃料燃燒所需的氧量充足,加強爐膛溫度控制,減少還原性氣氛的形成,合理調整一、二次風的比例使其達到一個合適的平衡點。在實際工作中一般從5方面進行預防。

2.1優化鍋爐燃燒調整

生物質鍋爐燃料的調節方式主要有3種:一是沖量調節,在燃燒室燃料缺量較大但未影響爐膛溫度、煙氣含量和機組負荷時,較大幅度增大給料量,以獲得燃燒所需燃料;二是滯后量調節,在燃燒室燃料缺量較大且已造成爐膛溫度、煙氣含量、機組負荷大幅度降低時,被動采取加大或啟動給料設備,并輔以降低機組負荷等方式以提高或維持鍋爐熱負荷的一種調節方式;三是提前量調節,在燃燒室表現稍有缺少燃料現象時,提前提高給料量,以確保鍋爐爐膛溫度、煙氣氧含量的穩定。從保障發電機組穩定出力出發,不難看出生物質鍋爐應采用提前量調節方式,以確保鍋爐正常運行接待負荷時給料的均勻、連續和穩定,避免爐膛缺氧燃燒。

2.2合理調整風料配比

根據燃燒燃料不同,合理調整風料配比,控制爐膛溫度。一是根據入爐燃料品種、熱值的變化,采取相應的調整措施。嚴格控制爐膛出口溫度不得超過870℃,合理使用二次風調節爐膛溫度場的變化和分布,有效避免出現高溫或超溫燃燒區。二是保證燃料在爐排面上的平整及敷設面積,控制燃料燃燒狀態和火焰高度,確保燃燒層均勻合理,燃燒強度適合。三是合理調節一、二次風和燃料入爐量的配比,合理調節爐排三段風的用量,以達到燃燒平衡風量。四是做好爐排振動時的連鎖邏輯,振動爐排前適當開大二次風,關小一次風,振動爐排后及時恢復,以期達到爐膛負壓穩定,煙氣氧含量不低于3%。

2.3加強入爐燃料摻配

及時了解入爐燃料的腐蝕性元素的含量,加強入爐燃料摻配,有效控制鍋爐煙氣中的腐蝕性元素對受熱面的侵蝕。與化石燃料相比生物質燃料腐蝕性元素含量要高很多,應了解對鍋爐受熱面侵蝕的主要元素為氯和鉀,所以使用氯和鉀含量較高的燃料時應合理摻配其他含量較低的燃料。同時,有文獻證明當生物質燃料的氯和硫的摩爾比大于4時,鍋爐受熱面的腐蝕會降低,小于4時反而增大。因此,當入爐燃料發生變化時要及時對燃料進行化學元素分析。

2.4自動投入改善燃燒

鍋爐燃燒與爐排振動、爐膛負壓應能夠自動控制,合理投入,可有效避免人為干預,保證鍋爐燃燒工況的穩定。具體投入的連鎖邏輯:一是爐膛負壓與引風機連鎖,控制爐膛負壓-50Pa;二是爐排振動連鎖調整,振動前5~10s開啟二次風總風,關小一次風爐排風總門,振動后5~10s恢復原開度。根據燃燒工況與爐排振動的平衡狀態及時進行風門開度和振動時間的合理調節。

2.5熔敷

目前防止鍋爐高溫腐蝕的熔敷一般采用熔點為1290~1350℃的Inconel625焊絲進行。此合金具有以下特性:對氧化和還原環境的各種腐蝕介質都具有非常出色的抗腐蝕能力;優秀的抗點腐蝕和縫隙腐蝕的能力,并且不會產生由于氯化物引起的應力腐蝕開裂;優秀的耐無機酸腐蝕能力,如硝酸、磷酸、硫酸、鹽酸以及硫酸和鹽酸的混合酸等;優秀的耐各種無機酸混合溶液腐蝕的能力。目前就部分生物質鍋爐熔敷情況看,此合金效果較好,但在施工過程中要特別注意熔敷應力、深度、精度以及熔敷前的管排除銹。

3結束語

鍋爐受熱面的高溫腐蝕,與燃料的質量及運行管理、爐膛溫度、氧量有關。實踐證明,爐膛溫度控制在870℃以下,煙氣含氧量3%以上,合理調整一、二次風量,加強入爐燃料摻配,是完全可以有效控制或減緩鍋爐受熱面的高溫腐蝕。同時,鍋爐受熱面腐蝕往往是一個綜合性問題,我們在針對生物質鍋爐受熱面腐蝕進行治理時,還應全面系統地進行分析,采用綜合措施進行治理。

參考文獻

[1]孫風平.生物質鍋爐燃燒技術及案例[M].北京:中國電力出版社,2014.

[2]郭魯陽.1025t/h鍋爐水冷壁高溫腐蝕分析及預防[J].華東電力,2004,32(4):46-48.

[3]周新剛,苗長信.電站鍋爐高溫腐蝕產生的原因及防范措施[J].華電技術,2010(1):49-53.

[4]馮樹林.鍋爐水冷壁高溫腐蝕原因分析及對策[J].中國電力教育,2008(S3):668-669.

[5]陳國勝,張聰慧.柳林電廠410t/h鍋爐水冷壁腐蝕原因分析及預防[J].山西電力,2005(6):25-26.

[6]H.P.NieIsen,L.L.Baxter.燃生物質鍋爐運行中氯伴生的腐蝕本質[J].楊宜科,譯.江蘇鍋爐,2014(4):40-49. |