|

張瑞1,王博錄1,焦培訓2,林洪濤2

(1.濟南鍋爐集團有限公司,濟南250023;2.山東琦泉集團有限公司,濟南250000)

摘要:對一臺燃生物質燃料的130t/h高溫超高壓帶中間一次再熱的CFB鍋爐的設計及運行進行了分析,實現了生物質CFB燃燒技術在小容量、高參數發電機組上的運用,該技術在節能、減排、增效方面具有明顯優勢。

生物質發電是生物質能源規模化利用的重要方式之一。規模化的生物質燃燒發電技術是利用生物質作為鍋爐的原料產生蒸汽,用蒸汽驅動汽輪發電機發電。近幾年國家出于節能減排、提高資源利用率的考慮,號召開發生物質能源的再生利用技術。國內外也有眾多研究機構和鍋爐制造廠家對燃生物質的鍋爐進行了深入的研究,相繼開發出了水冷振動爐排、聯合爐排等類型的較大機組,但受制于爐排爐的熱效率較低、污染物排放難以達標、鍋爐高參數難以發展等多方面因素的影響,燃生物質的爐排爐大型化高參數均受到限制,因此燃用生物質燃料的CFB鍋爐便應運而生。

由于生物質燃料的多樣性與成分復雜性,生物質鍋爐極易出現高溫積灰、高低溫腐蝕等影響鍋爐安全穩定運行的現象,且鍋爐經常出現非正常性停機現象,因此為保證鍋爐安全,鍋爐運行參數也比較低,從而造成電廠整體效率低下。

從整個機組的熱經濟性角度分析,要提高一次能源(生物質燃料)的轉換效率,對熱效率相同的鍋爐投入的燃料量與產出的焓值成正比,但從對蒸汽動力裝置(如汽輪機)的循環熱效率研究表明,在蒸汽動力裝置排汽壓力不變時,提高做功蒸汽的初參數(壓力、溫度)對節能降耗有著重要意義。采用超高壓機組比高壓機組少耗燃料,汽輪機多發電,企業效益顯著。筆者對燃料為生物質的130t/h超高壓再熱CFB鍋爐進行設計,分析其結構布置及運行情況。

1設計燃料的特性

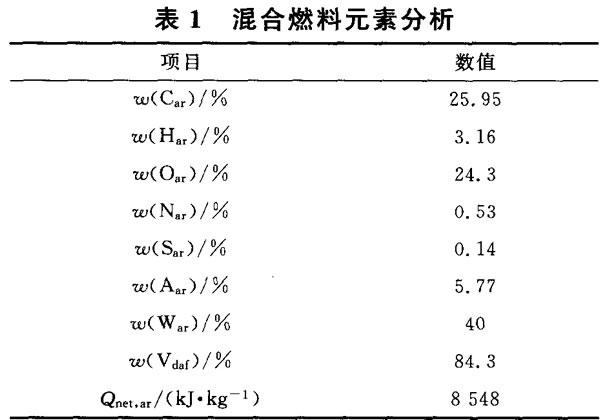

設計燃料為混合生物質(樹皮+木片+黃桿),其燃料分析見表1。

生物質燃料與煤比較有以下特性:氯及堿金屬含量高、揮發分含量高、水分含量高、固定碳含量低、灰分含量低、熱值低、硫含量低。所以鍋爐的設計必須根據燃料特性進行。設計要充分考慮爐膛結焦、鍋爐磨損、受熱面高低溫腐蝕、鍋爐實時清灰等因素,同時要達到燃燒高效與有害煙氣低排放的最佳統一。

2主要技術參數

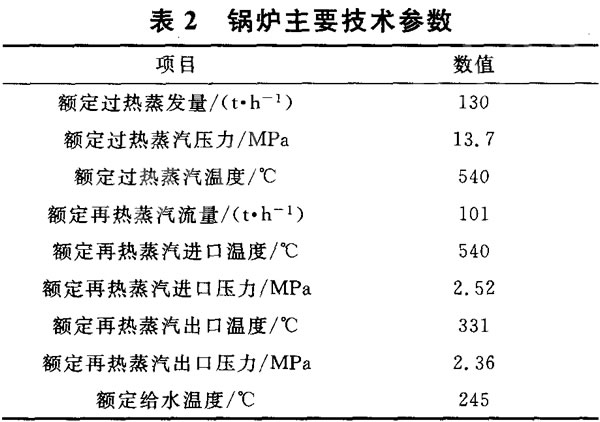

鍋爐主要技術參數見表2。

3主要部件結構布置

設計以混合生物質燃料為主燃料,設計過程中充分考慮了生物質燃料的獨有特點,對過熱器及再熱器系統、鍋爐灰循環系統、鍋爐實時在線清灰系統、低氮燃燒等關鍵環節進行設計。

3.1鍋爐的布置

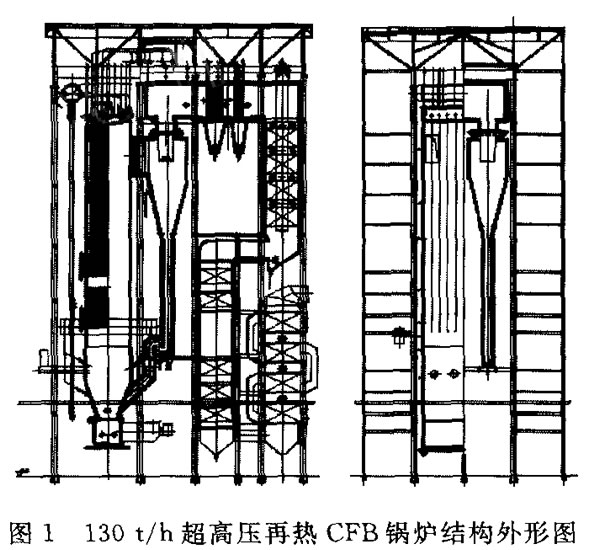

對燃生物質燃料的鍋爐而言,對尾部受熱面積灰的及時清除尤為重要。傳統CFB鍋爐尾部受熱面煙氣流程短,各級受熱面都布置在一個豎井煙道內,只在鍋爐最下端留有一個放灰斗。但由于生物質燃料的灰具有黏結性,不松散,上一級受熱面上被吹灰器吹落的灰往往散落在下一級受熱面上,時間長了積灰搭橋聚集,造成煙氣阻力大增甚至必須停爐清灰。設計采用全新理念將鍋爐由傳統三跨布置改為四跨布置,尾部對流受熱面低溫再熱器、低溫過熱器、省煤器、空氣預熱器占用兩跨空間,將煙氣流程拉長,在每一級對流受熱面下都設計灰斗,蒸汽吹灰器吹落的灰均能及時得到清除,避免了下一級受熱面的二次積灰,保證鍋爐的長期、高效、安全運行(見圖1)。

3.2過熱器與再熱器系統

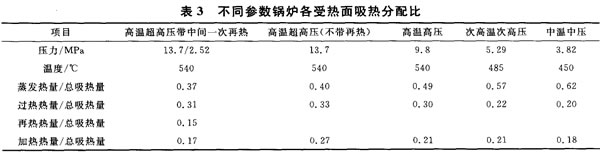

高參數級別的CFB鍋爐各吸熱部件的比例分配與低參數級別的鍋爐相差很大(見表3)。因此,高參數的CFB鍋爐在確定合理的爐膛截面情況下,爐內須布置大量的高溫屏,依此將蒸發吸熱減少的部分用過熱或再熱的形式來吸收。

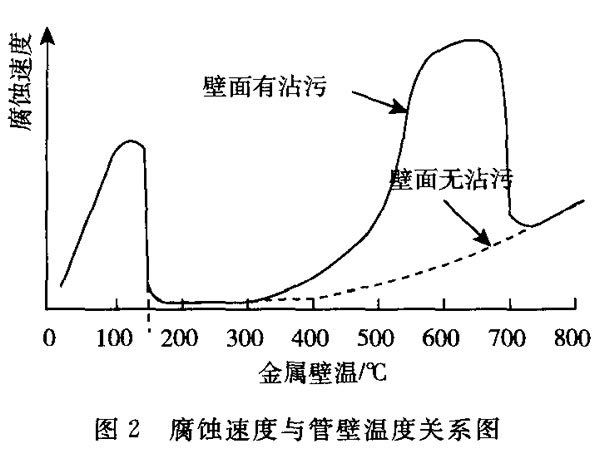

同時,燃生物質燃料所帶來的高溫腐蝕問題也是設計過程中應該重點考慮的。研究表明,燃生物質燃料受熱面腐蝕速率與壁面的沾污和壁溫有直接關系(見圖2)。

因此,將過熱系統和再熱系統的低溫段布置在尾部煙道內,通過對流傳熱來完成;高溫段以屏的形式布置在爐膛內,一方面吸收爐膛輻射熱,另一方面利用CFB鍋爐爐內高濃度的循環灰對高溫屏的沖刷來減低高溫腐蝕的發生。同時,高溫段采用了耐腐蝕的奧氏體不銹鋼TP347H材料。

3.3鍋爐循環系統

對CFB鍋爐而言,爐膛→分離器→返料器→爐膛所構成的循環系統尤為重要。循環系統的好壞直接影響鍋爐的床溫、床壓調節,鍋爐負荷及NOx排放。考慮到燃料灰分含量較低,為保證足夠的循環灰量,優化了分離器結構,入口段煙氣加速,中心筒偏置,具有較高的分離效率。同時考慮由于生物質含有較多的堿金屬雜質,造成灰熔點降低,往往會帶來分離器結焦風險,因此,采用了汽冷膜式分離器的結構形式。

3.4低氮燃燒設計

為達到日益嚴格的環保要求,設計中采用了最新的低氮燃燒設計思路,從給料位置、一二次風配比、二次風位置、分離器效率等與低氮燃燒相關的各方面人手,確保燃燒區的還原氛圍,最大限度降低NOx的生成,同時為確保鍋爐效率不因低氮燃燒而降低,在分離器出口布置補燃風系統,降低煙氣中CO的含量,確保低氮燃燒與熱效率高度統一。

4經濟效益

2016年10月,機組投運后,各項參數與設計參數相符,廠用電率低至8左右,發電原桿單耗降至1.1kg/(kW·h),全廠熱效率初步估計在38%左右,在未上任何脫硫脫硝設施的情況下,SO2排放質量濃度低于20mg/m3,NOx排放質量濃度低于80mg/m3,CO排放質量濃度低于50mg/m3,鍋爐能夠實時在線清灰,連續運行時間大大延長,極大提高了電廠的經濟效益。

5結語

通過分析,可得出以下結論:

(1)在130t/h級別的CFB鍋爐上采用超高壓帶一次中間再熱的技術是完全可行的,實現了CFB高參數小容量的技術突破。

(2)通過合理布置受熱面并注重解決生物質特殊燃料給燃燒帶來的一系列問題,該鍋爐實現了鍋爐的連續長周期運行和煙氣中有害物質的低排放。

(3)實現了高效、節能、環保三者的統一,具有較高的經濟、社會與環保效益,可顯著降低實際生產運行成本,為進一步提高中小發電機組效率提供了有效的技術途徑。 |