|

王鵬宇

(國網山西省電力公司電力科學研究院山西太原030001)

摘要:為了研究水冷壁高溫腐蝕經常發生的原因與腐蝕機理,以某電站鍋爐水冷壁為研究對象,通過水冷壁的成分檢測、厚度測量、力學性能試驗,以及對腐蝕產物的掃描電鏡分析、能譜分析、金相組織分析來研究引起水冷壁高溫腐蝕的原因。研究結果表明:水冷壁的高溫腐蝕產物可分為3層,每層腐蝕產物的形態與元素種類是不同的。該水冷壁高溫腐蝕為硫酸鹽型高溫腐蝕,腐蝕的主要原因為生成的復合硫酸鹽對管壁表面進行了破壞,而燃煤中的S、K、Na等物質的存在是發生高溫腐蝕的內在根源。

水冷壁的主要作用是吸收爐膛中高溫火焰或煙氣的輻射熱量,管內的水通過熱傳導,變成熱水或產生蒸汽,以此來降低爐墻的溫度,從而達到保護爐墻的目的[1]。

水冷壁的高溫腐蝕現象長期以來一直是影響電站鍋爐安全運行的主要因素。尤其近年來,在國內“雙碳”目標持續推進的背景下,對電站鍋爐減碳降碳要求越來越高,同時機組容量不斷增大,參數不斷提高,溫度和壓力也在不斷地提高,這就使水冷壁發生高溫腐蝕的概率大幅提升,由于水冷壁腐蝕而造成的停機事故時有發生,給鍋爐的安全穩定運行造成了嚴重影響[2-3]。因此,研究水冷壁的高溫腐蝕現象及其腐蝕機理具有重要意義。

筆者針對某型鍋爐水冷壁的高溫腐蝕現象,在實驗室專門制作了相關試樣,開展了一系列試驗方法,對照相關標準和規程,詳細研究和分析了腐蝕產物,最終確定了水冷壁產生高溫腐蝕的原因,并對其相關腐蝕機理進行了深入探討,對于今后電站鍋爐水冷壁腐蝕的防護及治理具有指導意義和參考價值。

1基本概況

某電站鍋爐型號為SG-2093/17.47-M913,為亞臨界、控制循環、一次中間再熱、單爐膛、平衡通風、固態排渣、控制循環汽包、可實現燃燒器擺動調溫四角切圓燃燒、全鋼懸吊結構、半封閉布置的Π型燃煤汽包鍋爐。在近期檢修中,發現鍋爐燃燒器高負荷區域(距A層噴燃器上0.5m高度后墻)水冷壁存在高溫腐蝕現象,該處水冷壁管為內螺紋水冷壁管,設計規格為Φ51mm×6.5mm,材質為SA-210A1。

為找出高溫腐蝕原因,避免同類型現象再次發生,特選取后墻側的1根水冷壁管進行綜合試驗腐蝕分析,該試樣管命名為“后1”。

2試驗分析

2.1宏觀檢查

對“后1”試樣管整體形貌觀察,發現背火面是土褐色的,而向火面則有積灰層和腐蝕層包裹,且顏色是深灰色的。向火面腐蝕產物脫落較少,可見分層產物,腐蝕產物表層呈灰白色,形貌為樹皮、磨砂狀,如圖1所示。

2.2化學成分

用直讀光譜儀對“后1”試樣管進行化學成分分析,分析結果如表1所示。

分析結果表明:試樣管化學成分符合SA-210A1材質要求。

2.3力學性能

對“后1”試樣管向火面、背火面,各加工兩根試樣進行力學拉伸試驗,試驗結果如表2所示。

試驗結果表明:向2、背2試樣的屈服強度不合格,伸長率則均不合格。

2.4尺寸測量

對“后1”試樣管腐蝕嚴重處進行外徑測量,測量值為49.7mm、50.7mm。對向火面減薄嚴重處測厚,測量值為4.9mm、5.0mm;背火面厚度測量值為6.2mm、6.2mm。該水冷壁尺寸規格為Φ51mm×6.5mm,測量結果表明:“后1”試樣管外徑無明顯脹粗,但向火面厚度減薄嚴重。

2.5腐蝕產物分析

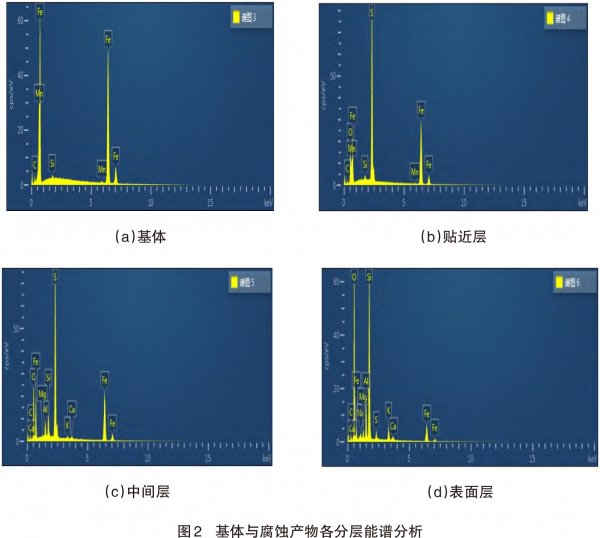

對環狀樣的基體與腐蝕產物各分層區域分別進行EDS能譜分析,分析結果見圖2。

根據以上能譜分析圖可知,各層的元素種類為:(1)基體,無O、S元素;(2)貼近層,主要為S、O元素;(3)中間層,主要為S、O、Si、Al等元素;(4)表面層,主要為O、Si、Al、Mg、K、S、Na、Ca等多種元素。

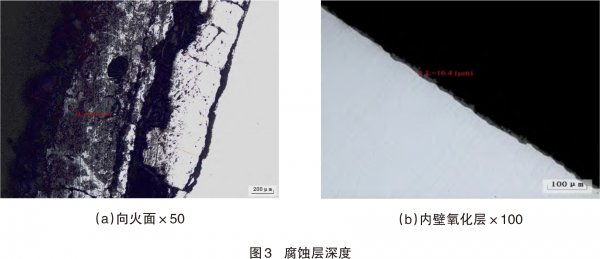

2.6腐蝕層厚度

向火面外壁腐蝕產物較厚,總腐蝕層深度約1.6mm,腐蝕產物與基體剝離碎裂嚴重,內壁氧化層深度約為0.16mm,見圖3。

2.7金相組織分析

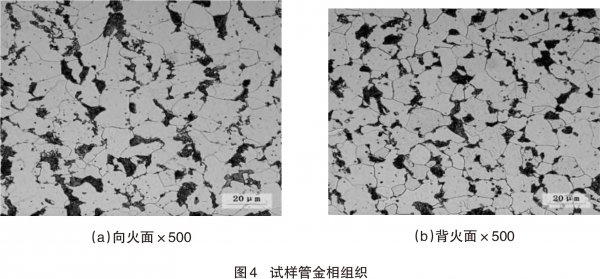

對“后1”試樣管的向火面、背火面組織進行金相觀察評定,見圖4。

在圖4中,可以看出向火面、背火面中的珠光體形態明顯,珠光體中的碳化物部分開始分散,球化級別均為1.5級。

3討論

3.1尺寸方面

經測量,向火面腐蝕嚴重處的腐蝕產物厚度達到了1.6mm,可以看出,腐蝕程度已經相當嚴重了。管道的外徑沒有顯示出任何明顯的膨脹。在測量嚴重減薄區域的壁厚時,發現最薄處的剩余厚度僅為4.9mm,與6.5mm的設計規范相比,減薄量達到25%,這將顯著降低水冷壁的承壓能力。

3.2材質方面

經過實驗分析,水冷壁管的材質符合SA-210A1的化學成分要求。部分零件的屈服強度在機械拉伸試驗中不合格,伸長率則全部都不合格。金相組織的球化程度為1.5,屬于部分傾向性球化。分析表明:材料強度不足的原因,可能與其服役過程中受組織部分傾向性球化導致強度輕微退化有關,也可能是管道存在固有缺陷所致,比如加工制造工藝不過關導致管道強度不夠。

3.3腐蝕方面

水冷壁管內的溫度約為310~420℃。在鍋爐運行過程中,由于煤中存在硫和其他有害雜質,水冷壁在高溫下會發生高溫腐蝕。在燃煤鍋爐中,水冷壁的高溫腐蝕可分為3種類型:硫酸鹽型、氯化物型和硫化物型[4]。水冷壁的高溫腐蝕通常是這3種腐蝕共同作用的結果。腐蝕產物分層能譜分析表明:腐蝕產物主要包括O、S、Si、Al、Mg、K、Na、Ca等多種元素。這些元素在各層中的分布特征表明,該電站鍋爐水冷壁的高溫腐蝕主要為硫酸鹽型高溫腐蝕[5]。

3.4硫酸鹽型腐蝕機理

硫酸鹽型高溫腐蝕通常以硫酸鹽、焦硫酸鹽和三硫酸鐵鈉等復合硫酸鹽的形式存在。在爐內高溫下,燃煤中NaCl的Na離子容易揮發,一部分被熔融的硅酸鹽捕獲,還會與煙氣中的SO3發生反應,形成Na2SO4;另一部分是容易揮發的硅酸鹽,它會與揮發出的Na+發生單次置換反應,釋放出的鉀會與SO3化合生成K2SO4。堿金屬硫酸鹽有黏性和低熔點的特征,當堿金屬硫酸鹽沉積到管壁上時,會再吸收SO3、SO2,并反應生成焦硫酸鹽Na2S2O7等物質[6]。黏附在管子表面的焦硫酸鹽會與管壁表面的Fe2O3保護膜進一步反應生成復合硫酸鹽Na3Fe(SO4)3、K3Fe(SO4)3,進而破壞管子表面致密的氧化鐵保護膜。生成的復合硫酸鹽又會作為反應物與鐵基氧化膜表面下的鐵元素發生進一步反應,生成熔點更低的堿金屬硫酸鹽,導致管壁被不斷地腐蝕[7]。這種硫酸鹽型高溫腐蝕通常發生在溫度較高的換熱表面,一些燃煤鍋爐的水冷壁也會發生嚴重的硫酸鹽型腐蝕,尤其是當煤中堿金屬和氯元素含量較高時,這種高溫腐蝕更容易被誘發。

3.5綜合分析

通過實驗分析,可以得出電站鍋爐水冷壁的腐蝕主要是硫酸鹽型高溫腐蝕。煤燃燒中S、K和Na等物質的存在是高溫腐蝕的內在根源。此外,一次風和二次風分布不合理、爐膛氣動場差、主燃燒區還原氣氛增加等因素也會顯著促進水冷壁的高溫腐蝕現象[8]。

根據測量數據可知,嚴重降低了水冷壁的厚度,導致管道樣品的整體承壓能力下降,容易產生爆管。

4結語

(1)該電站鍋爐水冷壁腐蝕為硫酸鹽型高溫腐蝕。

(2)高溫腐蝕直接導致水冷壁向火面的厚度持續減薄,假如繼續服役,存在爆管的風險,建議對其及時更換。

(3)研究表明:煤中堿金屬及含硫量的增加會導致燃煤鍋爐發生硫酸鹽型腐蝕,因此建議對鍋爐煤質成分進行檢查,實際煤種的成分含量是否與設計煤種偏差較大。

|